왜 실리콘으로 반도체가 만들어졌을까요?

반도체는 도체일 수도 있고 반도체 일수도 있습니다.

왜 실리콘을 사용해야 할까요?

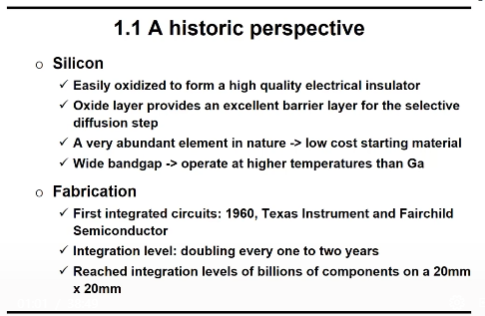

ⓐ실리콘은 산화'라는 공정을 통해서 고순도의 고품질의 insulator를 만들 수 있다.

insulator는 전기가 통하지 않는 것뿐만 아니라

기계적이나 화학적으로 반도체를 보호하는 barrier 역할도 한다.

silicon 산화체는 반도체를 선택적으로 식각 하거나 확산하는데 필요한

장벽층으로서 작용한다.

흔히들 말하는 산화물은 '녹'이라는 부정적인 이미지가 있지만

산화는 새로운 산소가 녹아들어가는것을 막는 역할도 합니다.

구매한 실리콘에 얇은 산화층이 덮혀있는것을 알 수 있다.

ⓑ실리콘은 지구상에 많기 때문에 재료가 싸다.

ⓒ실리콘은 밴드갭이 매우 크기 때문에 갈륨이나 저마늄에 비해서

높은 온도에서 사용할 수 있어서 상온이나 고온에서 사용할 수 있는 소자를 만들 수 있다.

ⓓ실리콘은 독성이 없어서 인체에 무해합니다.

반도체의 역사

Texas Instrument에서 처음 반도체를 만들고

여기서 나온 인재들이 intel을 만들었다.

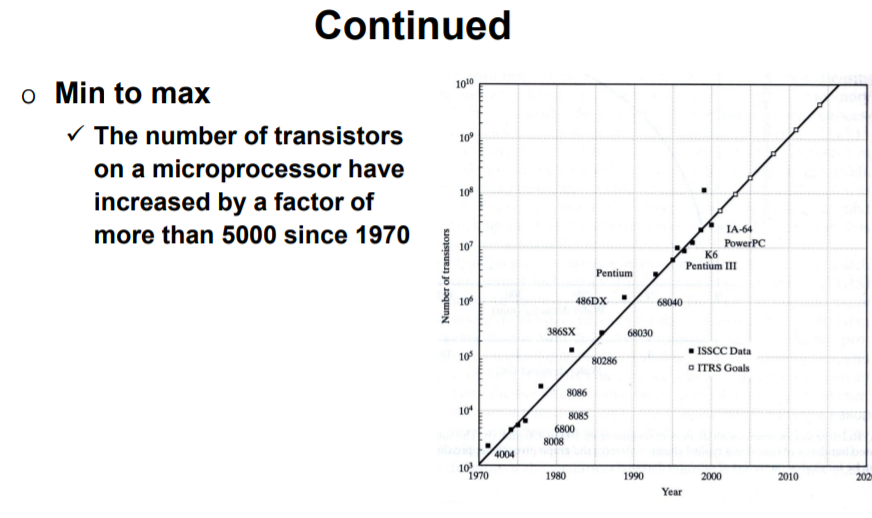

단위면적당 트랜지스터 수가 매년 두배씩

4년마다 10배씩 성장시켜서

지금은 20mm x 20mm 집적 회로를 만들었다.

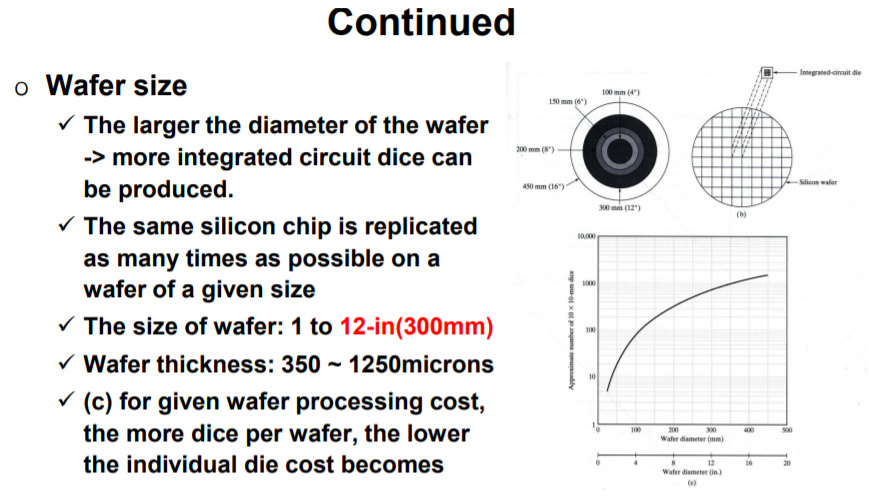

200mm와 300mm 웨이퍼를 비교해보면

면적상은 4:9로 2배 이상이다.

공정을 진행하는 공정비용이 매우 비싸다.

공정을 진행하는 최소 단위가 웨이퍼의 크기다.

200이나 300이나 공정 가격은 똑같다.

그렇기 때문에 더 큰 웨이퍼에서 공정을 진행하고 싶어 한다.

발생하는 문제는?

ⓐ웨이퍼의 두께가 증가하게 된다.

웨이퍼 직경이 넓어지면 웨이퍼의 두께도 두꺼워지는 것이다.

허용 가능한 불균일성의 조건이 까다로워지게 된다.

머리카락의 1/10 정도 되는 오차를 100m 운동장에서 허용한다는 것은

한계치에 도달한 것이다.

300mm에서 30 nano 정도의 오차율을 허용해야 한다는 것

웨이퍼가 커지면 고정밀도의 공정설비가 필요하다.

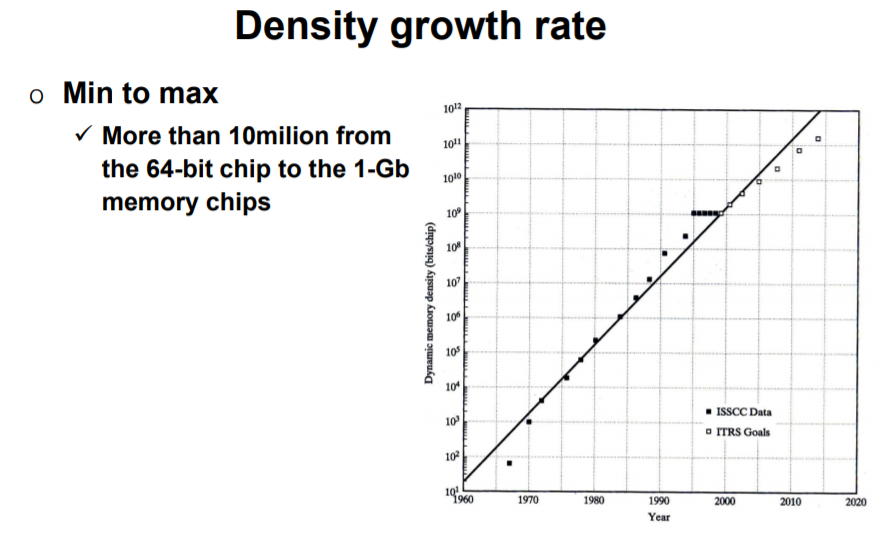

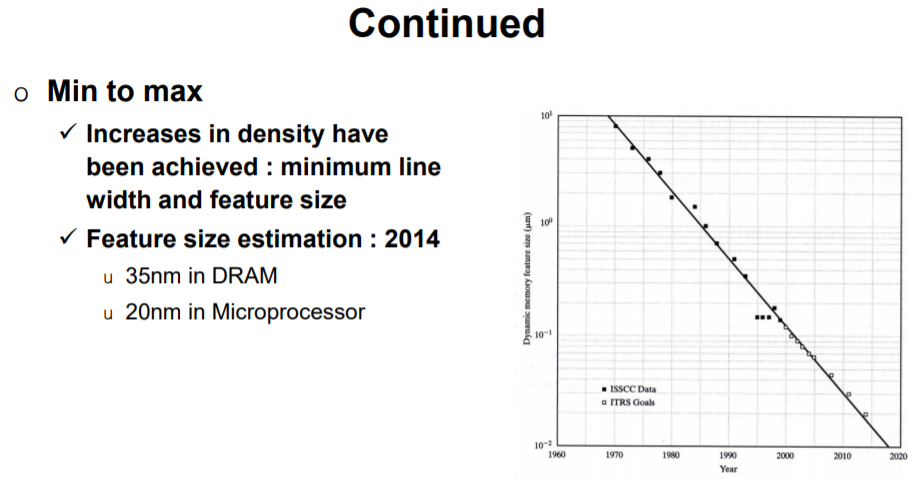

매년 소자의 크기는 작아지고 집적도는 커지고 있다.

크기는 계속 작아져서 머리카락에 트랜지스터 소자가 100~1000개가 들어갈 수 있다.

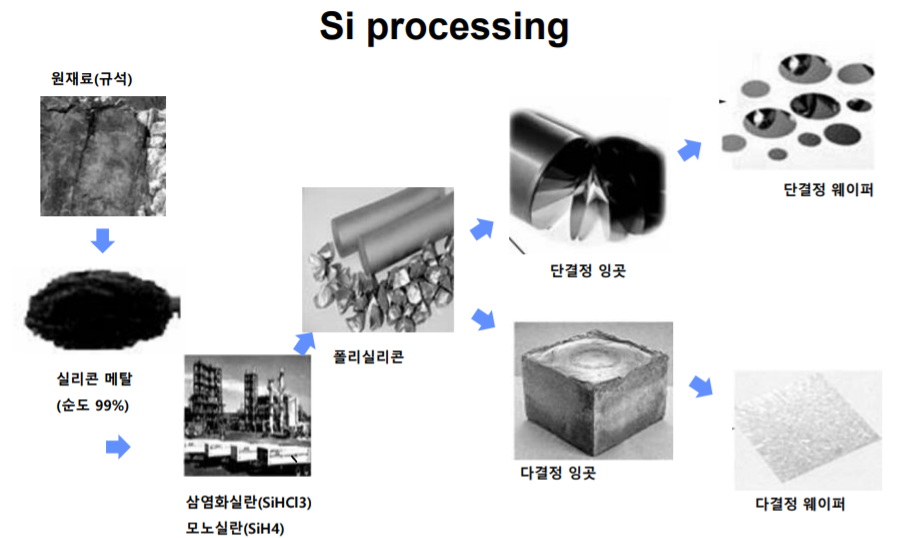

ⓐ규석에서 실리콘을 정재 해낸다.(순도 99.999999999999%)

ⓑ실리콘 메탈을 고온으로 가열하여 실리콘 원자들은 가스 형태로 운송해온다.

ⓒ폴리실리콘이 있는 곳에 가스 형태로 도달해오면

ⓓ열분해를 하게 되어 무거운 실리콘이 폴리실리콘 덩어리에 흡착되어 남게 된다.

(고순도이기는 하지만 결정 방향이 여러 가지 방향으로 구성돼있고 폴리실리콘 덩어리의 크기가 제각각이다.)

ⓔ녹였다가 굳혀서 다결정 실리콘이나 단결정 실리콘을 만들기도 하며 단결정 웨이퍼 다결정 웨이퍼로 가공된다.

다결정은 결정 방향이 여러 방향이라는 것이다.

고체=> 녹여서=> 모양을 잡고=> 다이아몬드 칼로 자른다.

(결정의 방향에 따라서 반사도가 달라진다. 폴리실리콘이 만들어진 것)

다수의 시드가 형성되고 시드의 방향이 제각각이어서 다결정 실리콘이 형성된다.

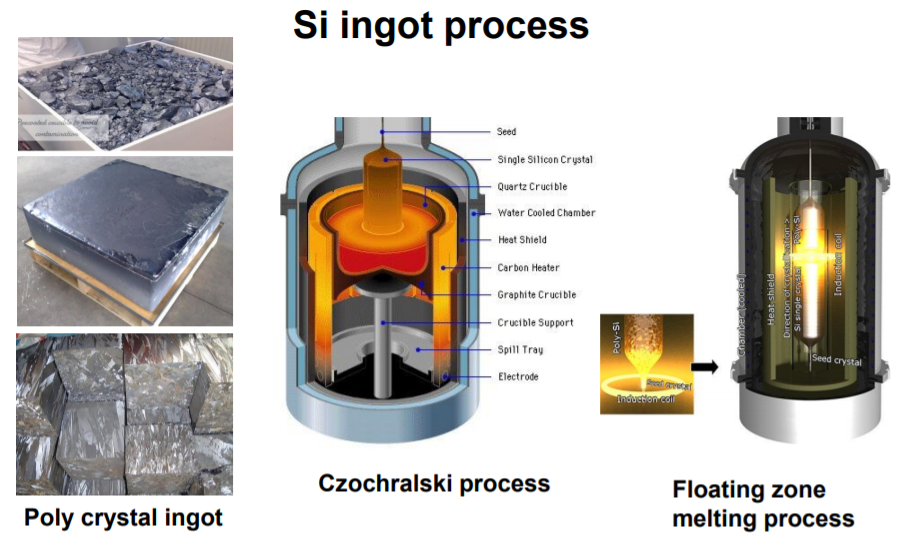

하나의 시드를 형성해야 하는데 시드를 중심으로 식은 실리콘은 같은 방향으로 성장한다.

시드를 위로 올리면서 회전하고 조금씩 성장하면서 ingot이라고 불리는 실리콘 덩어리가 생긴다.

단결정을 만들 수 있지만 폴리실리콘과 마찬가지로 실리콘에 녹여내기 위한 로우에 직접 컨택해야 한다는

단점이 존재합니다.

실리콘은 순도가 생명이기 때문에 초크 라스키 방법은 좋지 않다.

Floating zone melting process가 존재한다.

ingot 덩어리가 외부와 맞닿아있지 않다.

코일이 감겨 있어서 특정 부분이 가열되고

특정 부분이 녹았다가 재결화되는 과정이 존재하고

녹고 재결정화된 표면에 고순도의 실리콘만 남고

불순물들은 멜팅 존에 남아있는 습성이 있다.

결과적으로 잉곳 맨 아래에 불순물이 농축되어 남는다.

멜팅 존이 내려가면서 그 위는 고순도의 실리콘 잉곳이 남는 것이다.

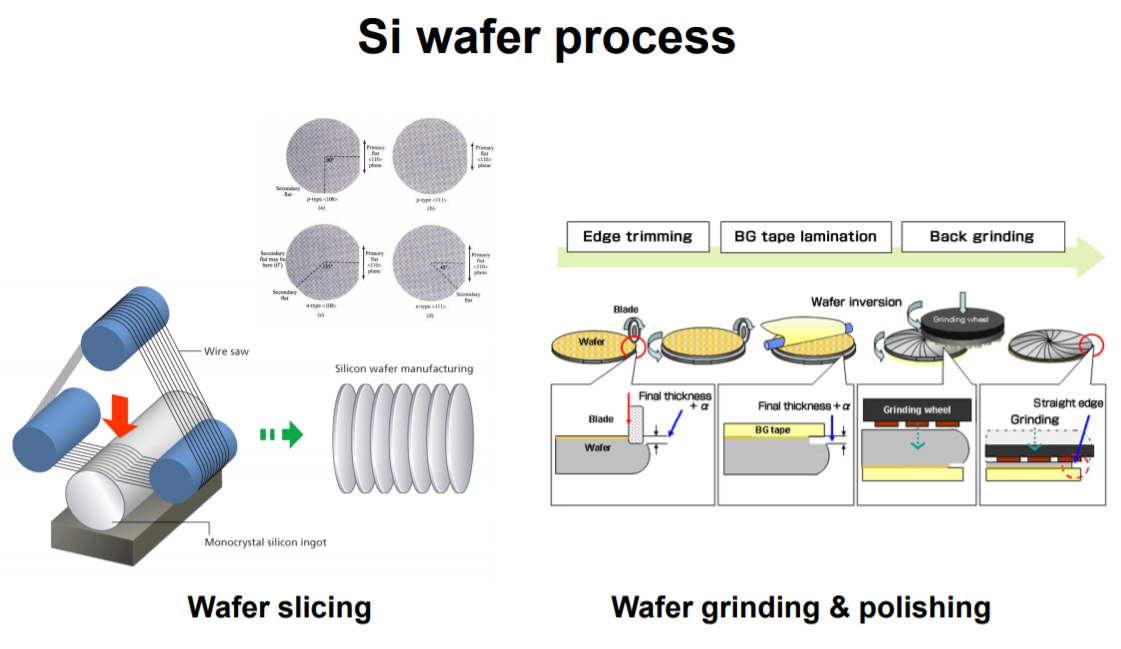

실리콘 결정 방향을 결정한 후에

줄톱으로 슬라이스 치즈처럼 잘라버려서 웨이퍼를 만든다.

거친 표면은 grinding과 polishing을 통해서 갈아버린다.

영상자료

www.youtube.com/watch?v=xftnhfa-Dmo

www.youtube.com/watch?v=ZAYAe_Oimlo

zone melting존이 내려오면서 불순물이 같이 내려오게 되고

이 과정을 반복하면 맨 아래에는 불순물만 남게 되는 것이다.

www.youtube.com/watch?v=AMgQ1-HdElM

웨이퍼 외각을 갈아낸 후에 커팅을 하게 된다.

커팅을 해서 웨이퍼의 방향이 지정된다.

그 후에 웨이퍼를 슬라이싱 한다.

위에서 바라본 모습과 단면 모습이다.

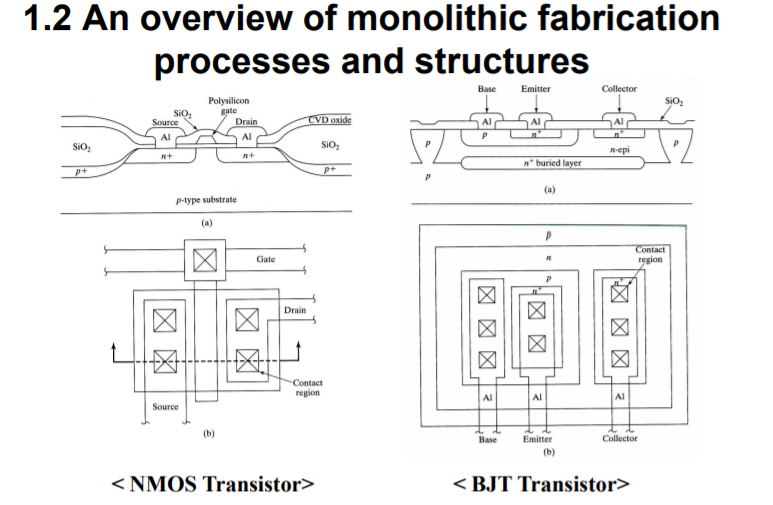

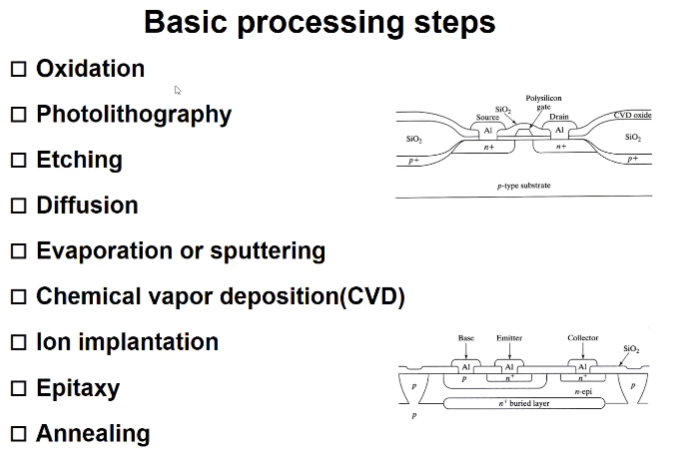

Oxidation은 산소 화합물을 만드는 과정입니다.(SIO2를 만드는 것)

Photolothography는 패턴을 만드는 과정입니다.(회로를 그려내는 과정)

Etching은 반도체를 녹여내는 과정입니다.

원래는 전 면적을 알루미늄을 덮고 식각으로 제거해버린다.

Diffusion은 웨이퍼 바깥에서 불순물을 주입하는 과정입니다.

Evaporation or sputtering은 알루미늄이나 옥사이드를 기화시킨 상태에서 웨이퍼에 증착시키는 과정이다.

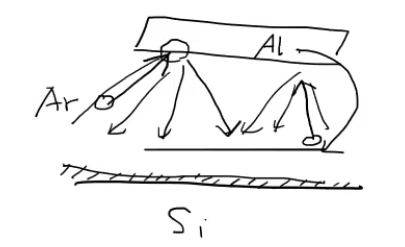

스퍼터링은 금속 타깃을 가스로 두들겨서 고운 파티클을 비산 시켜서

비산 된 금속 파티클들이 웨이퍼에 골고루 묻어서 증착되는 것이다.

웨이퍼에 다른 물질을 코팅하는 과정이다.

CVD는 기상 증착 공정이다.

CVD는 웨이퍼 표면에 가스의 원재료가 오는 것이다.

실리콘에 해당되는 가스랑 옥사이드에 해당되는 가스가 웨이퍼 쪽으로 올 것이다.

실리콘 가스와 옥사이드 가스가 화학적으로 반응하여 SIO2가 생긴다.

Ion implantation은 외부에서 이온들을 강제로 주입해서 심는 과정이다.

Epitaxy는 CVD와 유사하지만 CVD는 실리콘의 결정 방향과 무관하게 막들이 형성되어도 되지만

Epitaxy는 실리콘 위에 새로운 실리콘을 성장시키기 때문에 실리콘의 결정 방향과 동일해야 한다.

에피택시는 고품질의 실리콘 막을 만들 수 있다.

스퍼터링 diffusion이나 이런 과정 중에서 실리콘 기판에 외부 불순물이 침투하게 되면

실리콘의 결정성이 훼손되게 된다. (실리콘 결정 구조에 대미지를 입는 것)

원래 대로 재 정렬하는 방법이 Annealing입니다.

제 자리를 찾아갈 수 있도록 열처리를 하게 된다.

(아주 짧은 시간에 웨이퍼를 살짝 가열했다가 식혀주면 원래 자리로 돌아간다.)

실리콘 웨이퍼에 고온을 가하면 실리콘이 진동이 일어나고

식혀주게 되면 운동에너지를 잃으면서 가장 낮은 에너지 상태로 되돌아 가는데

가장 낮은 에너지 준위로 돌아가는 것은 실리콘의 원래 제 자리가 가장 낮은 에너지를 갖는 것

가장 낮은 위치 에너지를 갖는 공간상에 결정이 되는데 원래 실리콘이 갖는 결정 위치가 된다.(?)

실리콘 웨이퍼는 고체 상태인데

산소와 반응하려고 하면 실리콘과 산소 모두에게 에너지를 어떻게 주느냐?

열을 통해서 주게 됩니다. 그럼 고온에서 활성화됩니다.(불안한 상태가 됩니다.)

반응 후에 SiO2로 남는다.

그래서 산화 과정에서는 실리콘 웨이퍼가 필요하고 외부에서 산소를 주입하는 것이 필요하다.

가스 상태로 주입하는 것은 건식이고 액체로 제공하는 것은 습식이다.

건식과 습식 과정의 차이는 가스로 줄 것인가 액체로 줄것인가

CVD는 가스상태에서 케미컬이 반응해서 웨이퍼에 증착하는 과정입니다.

그렇기 때문에 기체 상태에서의 케미칼 반응식만 안다면 모든 재료를 웨이퍼에 증착할 수 있어서

메탈, 실리콘 nitride, 실리콘 다이옥사이드, 폴리실리콘 등등 다양한 물질을 웨이퍼에 증착시킬 수 있다.

PECVD

그중 하나가 스퍼터링인데요. 실리콘 웨이퍼가 있고 타깃이 있습니다.

아르곤 플라스마를 만들어서 고온으로 알루미늄 타깃을 두들기게 됩니다.

표면상에 있는 알루미늄들이 가루가 돼서 사방으로 비산하게 됩니다.

실리콘 표면에 알루미늄이 골고루 묻게 됩니다.

알루미늄 재료를 가루처럼 만들어서 증착시킨다.

CVD는 가스만 있어도 가능하지만 PECVD는 순수한 재료의 타깃이 있어야 가능합니다.

Diffusion과 ion implatation은 나중에 디테일하게 배웁니다.

Photolithography는 웨이퍼 표면에 마스크라고 하는 패턴을 전사시키는 과정입니다.

포토는 사진식각 과정이 되겠습니다. 사진을 현상시키는 과정이 있었다.

필름 속에 있는 사진의 이미지를 인화지에 전사시키는 과정과 똑같다.

웨이퍼 상에 마스크 되어 있는 패턴 그대로 전사시키는 과정이다.

대부분의 과정들이 가스를 다룬다.

그 가스는 순수한 가스는 독가스가 많아서

가스를 다루는 공정이 대기 중에서 일어나면 안 되기 때문에 진공 챔버를 만들어서

작업이 이루어지게 됩니다. 진공 장비 구조는 나중에 배우도록 합시다.

대부분의 공정이 진공공정을 통해 일어납니다.

국부적으로 N타입이거나 P타입이 되는데

잉곳을 만드는 과정에서 적당하게 도핑하는데

실리콘은 아주 약한 P타입이나 N타입을 사 와서 사용하게 되는데

웨이퍼를 국부적으로 다른 타입으로 만드는 과정이 필요한데

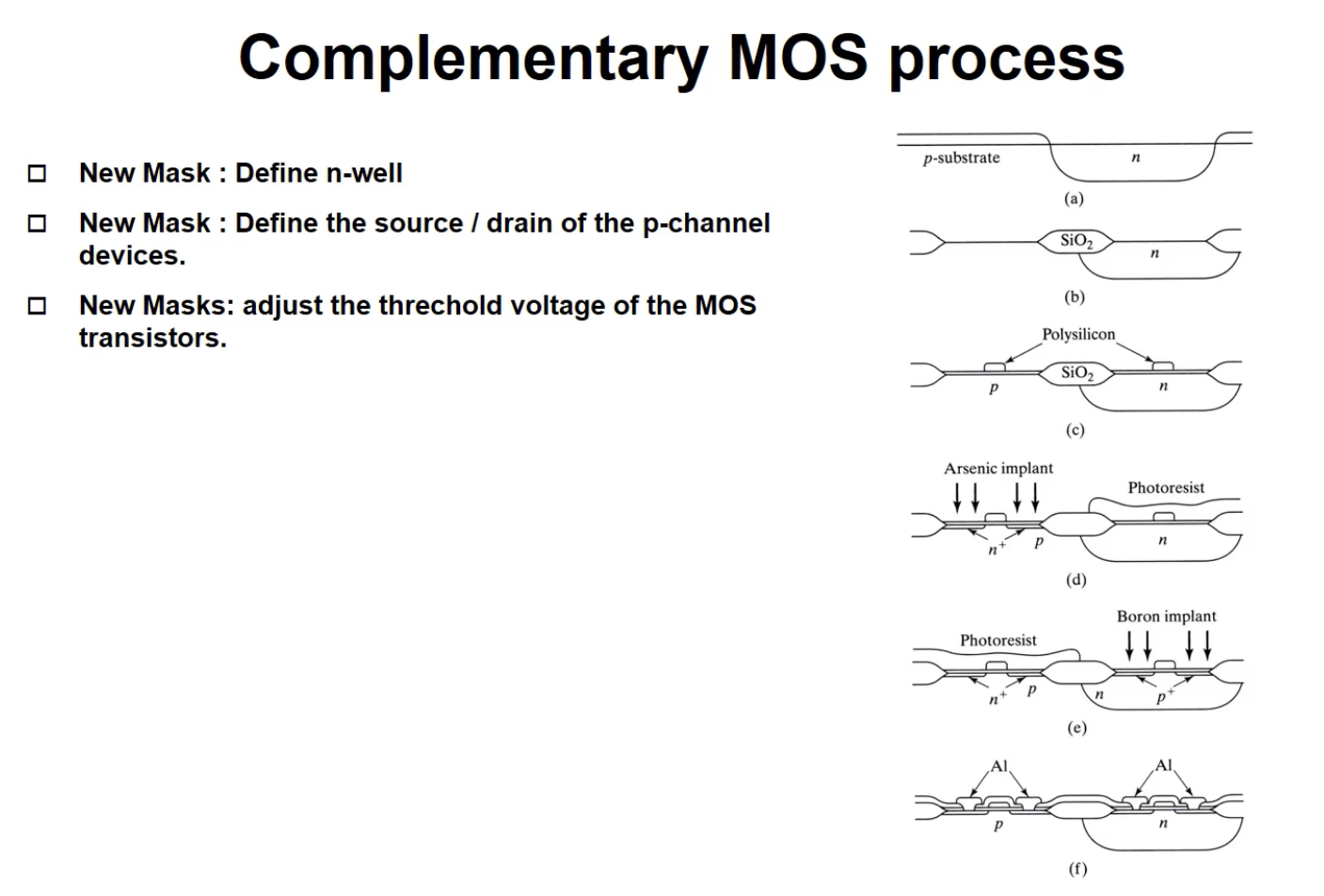

이것이 Complementarty MOS process이다.

하나의 기판상에 NMOS와 PMOS 모두 만들 수 있다.

다양한 산과 염기를 사용하기 때문에 몸에 해로운 독성 물질들이다.

다음 시간부터는 각각의 공정에 대해서 배우도록 합시다.

'반도체 이야기 > 반도체공학' 카테고리의 다른 글

| 반도체공학 [Film Deposition] (0) | 2021.06.15 |

|---|---|

| 반도체공학 [Ion Implantation] (4) | 2021.06.15 |

| 반도체공학 [Diffusion] (1) | 2021.06.14 |

| 반도체공학[4주차] [산화공정] (0) | 2021.03.23 |

| 반도체공학 [2주차] (1) | 2021.03.07 |