www.tel.com/museum/exhibition/process/process1.html

How Semiconductor is made | nanotec museum

Learn how a semiconductor is manufactured on a level invisible to the eye.

www.tel.com

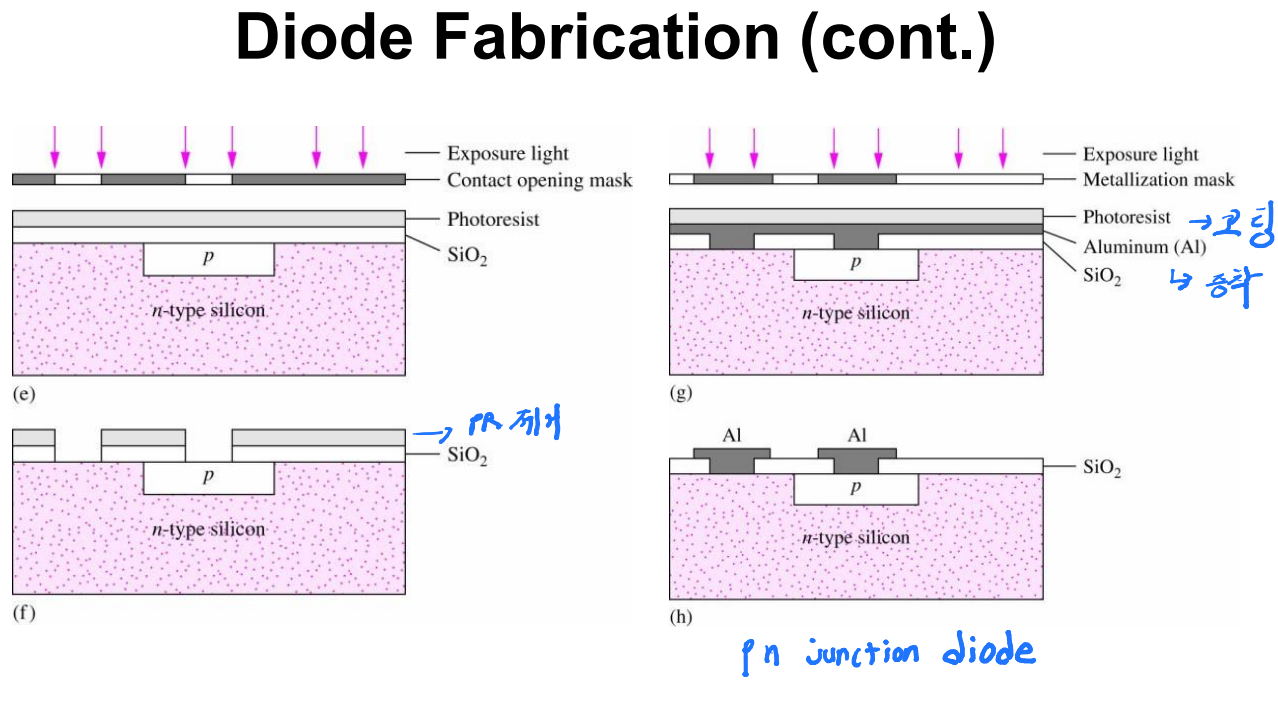

마스크 상의 패턴을 실리콘 웨이퍼의 표면으로 전사시키는 과정이 photolithographic이다.

이 과정에서는 pr이 필요하다.

UV빛을 투과시켜서 빛을 받지 않는 패턴들을 전사시키는 것이다.

중간에 이물질이 있다면 원치 않는 패턴들이 만들어질 수 있다.

photolithographic 공정은 클린룸에서 이뤄져야 하는 이유이다.

보통 class 100-1000 정도 되는 매우 깨끗한 공간에서 이뤄져야 한다.

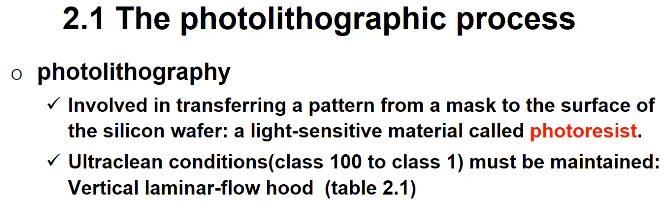

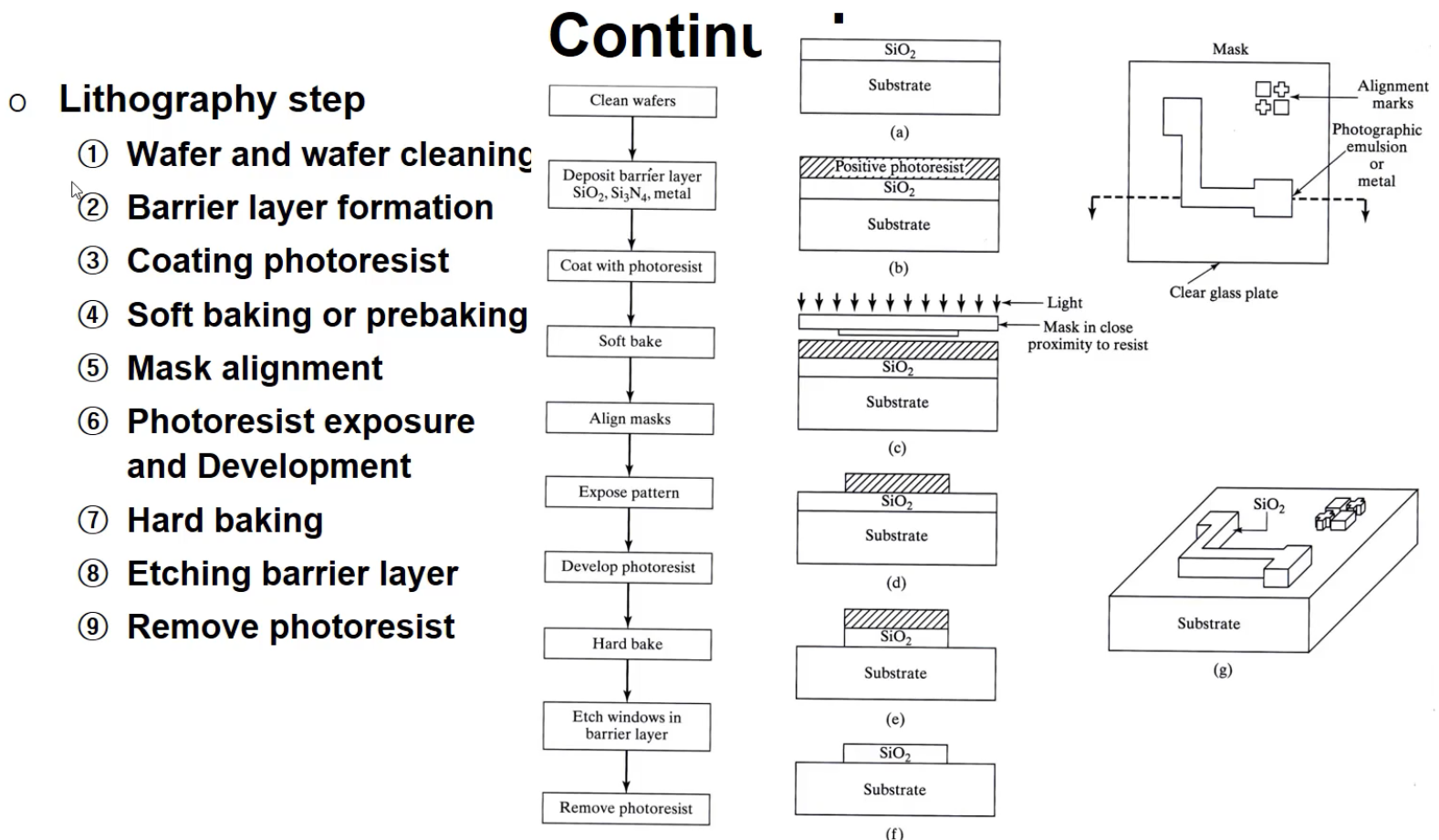

먼지가 있으면 안되서 웨이퍼를 클리닝 합니다.

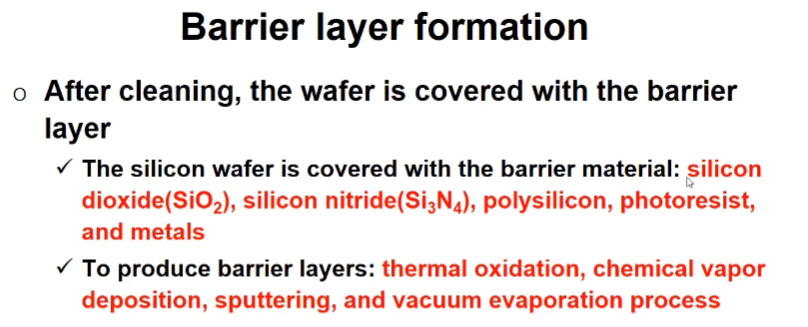

베리어를 형성합니다.

베리어는 실리콘 옥사이드나 PR이 될 수도 메탈 자체가 베리어가 될 수도 있습니다.

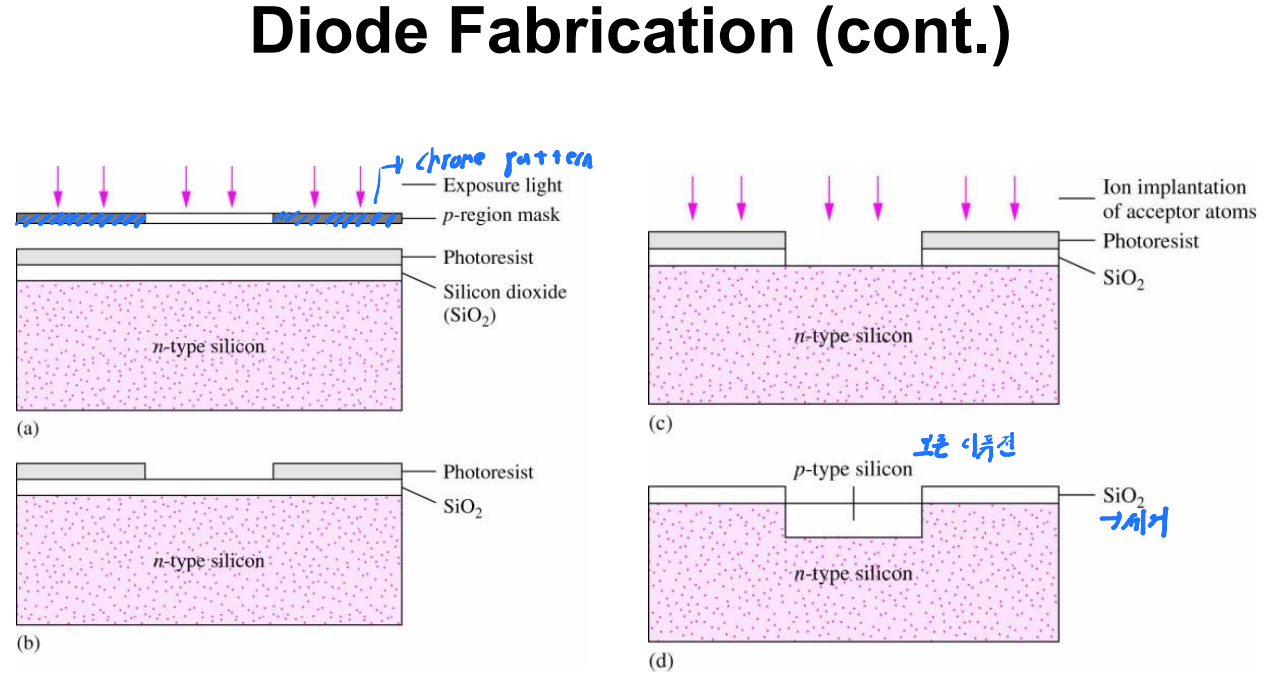

우리는 실리콘 옥사이드를 코팅하고 PR을 코팅한 후에 투명한 퀄츠 유리에 크로밍으로 패터닝 되어있는

마스크를 대고 UV 빛을 쬡니다. 가리지 못한 곳을 감광시키는 것이죠.

그 후에 빛에 감광된 부분을 지워 내면 패턴이 PR층에 전사되는 것이죠.

그 이후에 PR층을 베리어로 사용하고 에칭 용액을 사용하여 PR 부분을 제외한 SiO2부분을

선택적으로 제거합니다. 그 후에 PR도 제거하면 SiO2 패턴이 포토 마스크와 동일한 패턴이 전사된 것입니다.

이 위에 SiO2를 베리어를 써서 실리콘을 에칭 하거나 implatation의 베리어로 사용할 수 있다.

에칭 하거나 남은 부분을 채우거나

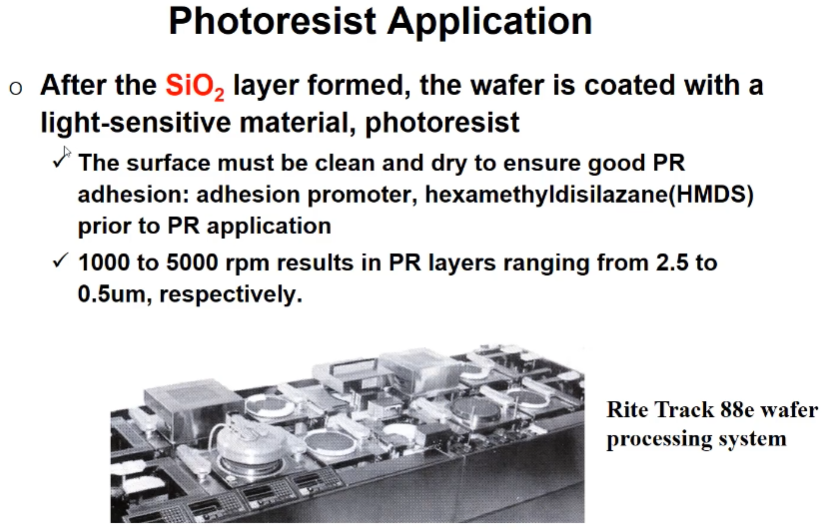

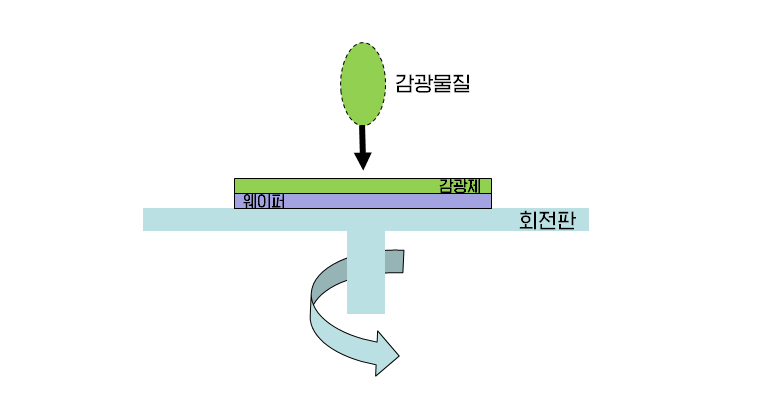

PR은 기본적으로 액상이라서 웨이퍼에 PR을 드롭하고 빠르게 회전시키면 웨이퍼에 골고루 코팅된다.

PR자체가 이미 액상이어서 그대로 사용할 수 없다. 탄성 있는 상태로 만들어 줘야 한다.

PR을 저온 상태로 베이킹하면 솔벤트(용매)가 날아가고 플라스틱 재질의 PR만 남게 된다.

그 후에 마스크를 정렬하고 감광(노광) exposure 시킵니다.

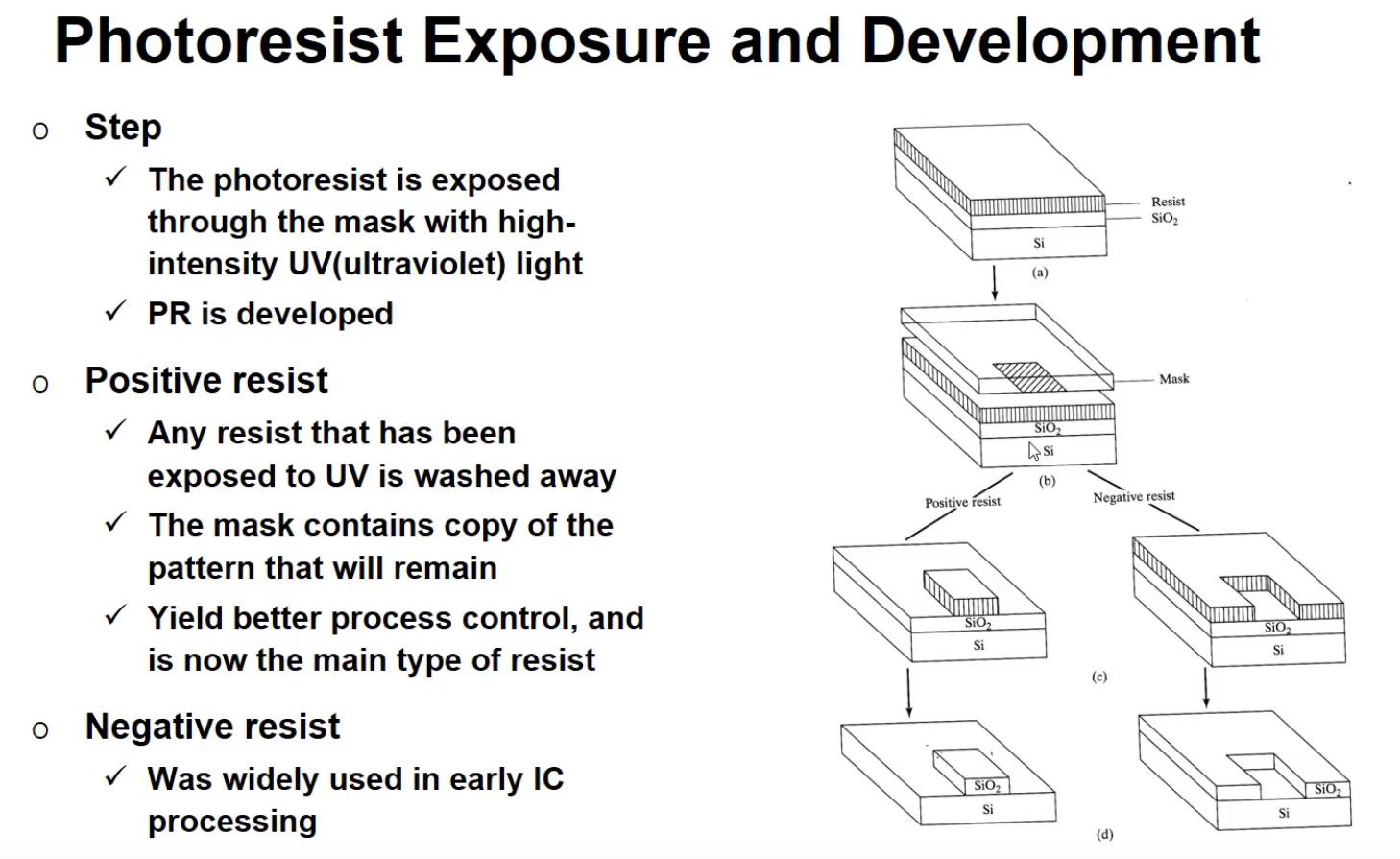

그러면 PR 종류에 따라서 빛을 받은 부분이 없어지기도 하고 단단해져서 남기도 합니다.

위의 그림은 없어지는 그림이겠죠?

그 후에 웨이퍼 전체를 Developmetn라고 불리는 현상액에 담그면 감광받은 PR이 사라집니다.

그 후에 하드 베이킹을 하면 단단한 폴리머가 남는다.

이 폴리머를 이용해서 SiO2를 제거하고 나머지 PR은 리무버를 사용하여 제거하고

그래도 남은 부분은 ashing이라는 기술을 이용하여 태워버립니다.

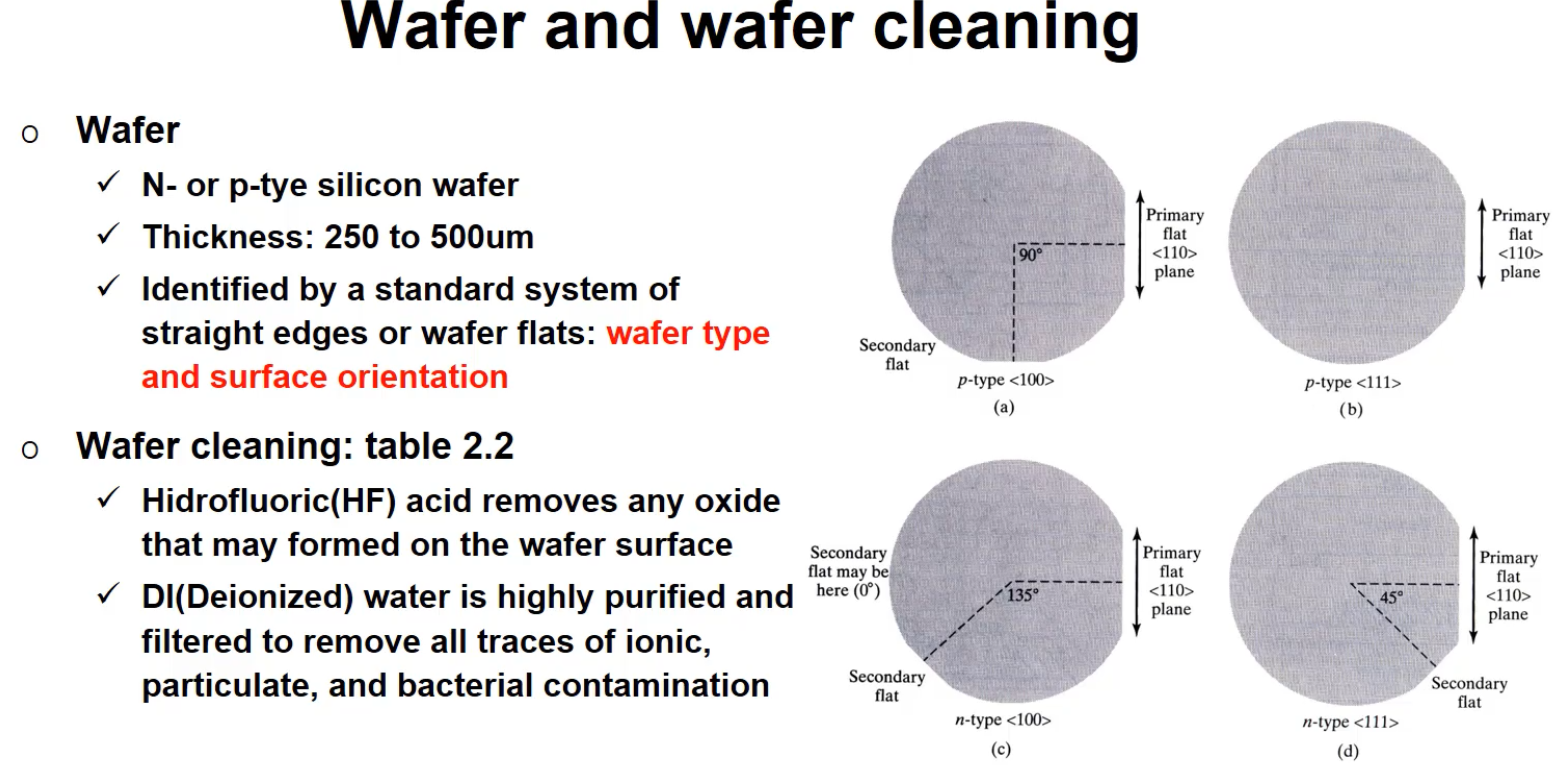

반도체에도 방향이 있다.

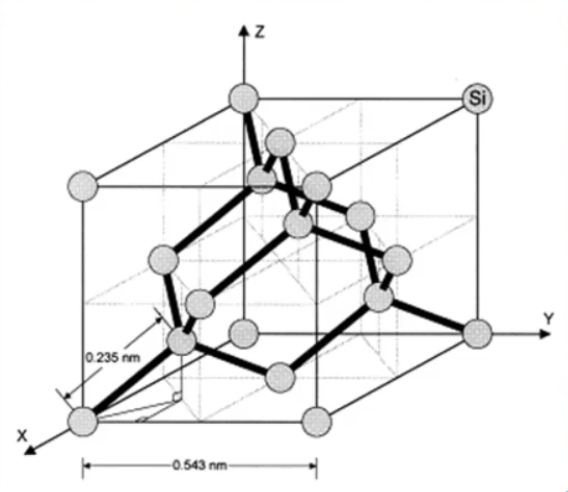

실리콘 웨이퍼를 성장시킬 때 단결정으로 성장시킨다고 했는데

시드와 크리스털 방향이 같다는 의미다.

실리콘의 방향이 무엇인지 설명할 필요가 있다.

실리콘의 결정 구조는 다음과 같다.

미리 웨이퍼를 만들 때 다이싱 전에 커트를 통해서 방향을 알려준다.

프라이머리 컷이 하나 있고 작은 쪽을 세컨더리 컷이라고 부른다.

바라보고 있는 방향이 무엇인지?

실리콘 웨이퍼의 모양이 P타입인지 N타입인지 알 수 없어서

p타입인지 n 타입 인지도 알려준다.

HF 용액을 써서 웨이퍼가 갖고 있는 옥사이드 막을 제거한다.

HF 용액은 산화물 제거 용액이며 강산이므로 물을 희석시키고

DI(Deionized) water를 사용하며 고 순도의 정제된 물이다.

DI water는 흡수가 잘 되지 않아서 몸에 매우 해롭다.

위의 재료들이 베리어로 사용될 수 있다.

또한 베리어 형성 방법은 여러 가지다.

SiO2 생성 후 감광액 PR을 코팅시킨다. 300mm 웨이퍼에 골고루 PR을 코팅하는 것은 쉽지 않다.

SiO2 같은 경우 친수성을 갖지만 PR은 유기물이어서 소수성을 갖는다.

그렇기에 접착력이 떨어져서 adhesion promoter를 먼저 코팅한다.(한쪽면은 소수성 한쪽면은 친수성이다)

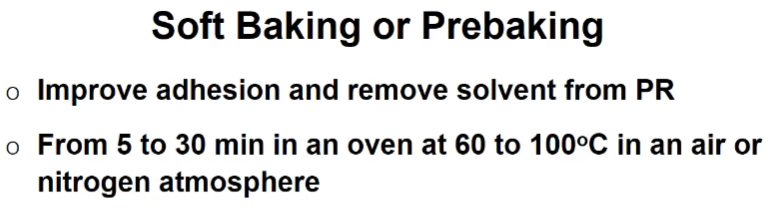

스핀 코팅 후에 아직 액상이어서 prebaking혹은 soft baking 해야 한다.

60~100도 사이의 오븐 혹은 플레이트 위에 웨이퍼를 두고 5~30분 동안 건조시켜야 한다.

폴리머들이 굳어진 상태로 남아있게 됩니다.

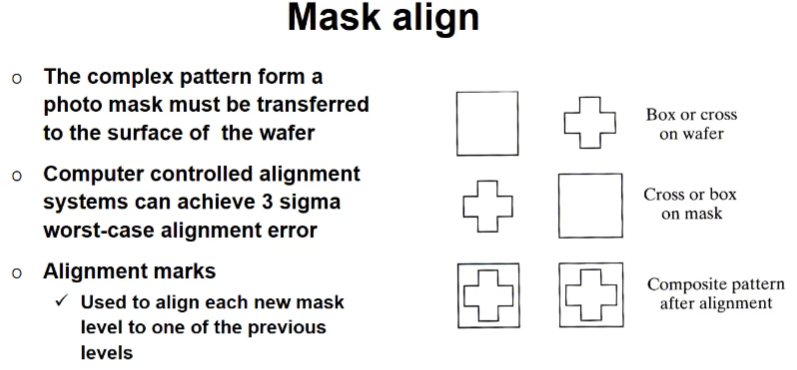

그 위에 마스크를 정렬해서 원하는 패턴을 전사시킵니다.

웨이퍼의 첫 번째 마스크를 생각하겠지만

40~50 레이어의 많은 양의 마스크 작업을 하게 되니 부정확할 수 있기에

마스크 위치를 바르게 조정하는 align 작업이 필요하다.

패턴을 잘 정렬해서 마스크와 웨이퍼 상에 남아 있는 패턴을 정렬하게 됩니다.

5축 이상의 정렬을 통해서 위와 아래의 패턴을 정렬시킵니다.

정렬 후에 UV를 조사시키면 아래와 같은 패턴이 만들어집니다.

두 가지 물질에 따라서 형성되는 패턴이 달라집니다.

현상 후에 PR을 현상된 이미지에 따라서 제거하는데 이것을 Development라고 부르며

Oxide 층을 PR 마스크를 이용해서 제거한다.

PR이 SiO2를 녹이는 또 다른 케미컬에 들어가야 되는데 손상을 방지하기 위해서

Hard Baking을 한다. 더 높은 온도에서 폴리머 체인을 더 단단하게 굳힌다.

그 후에 SiO2를 선택적으로 지워내는데 이것을 에칭이라고 부릅니다.

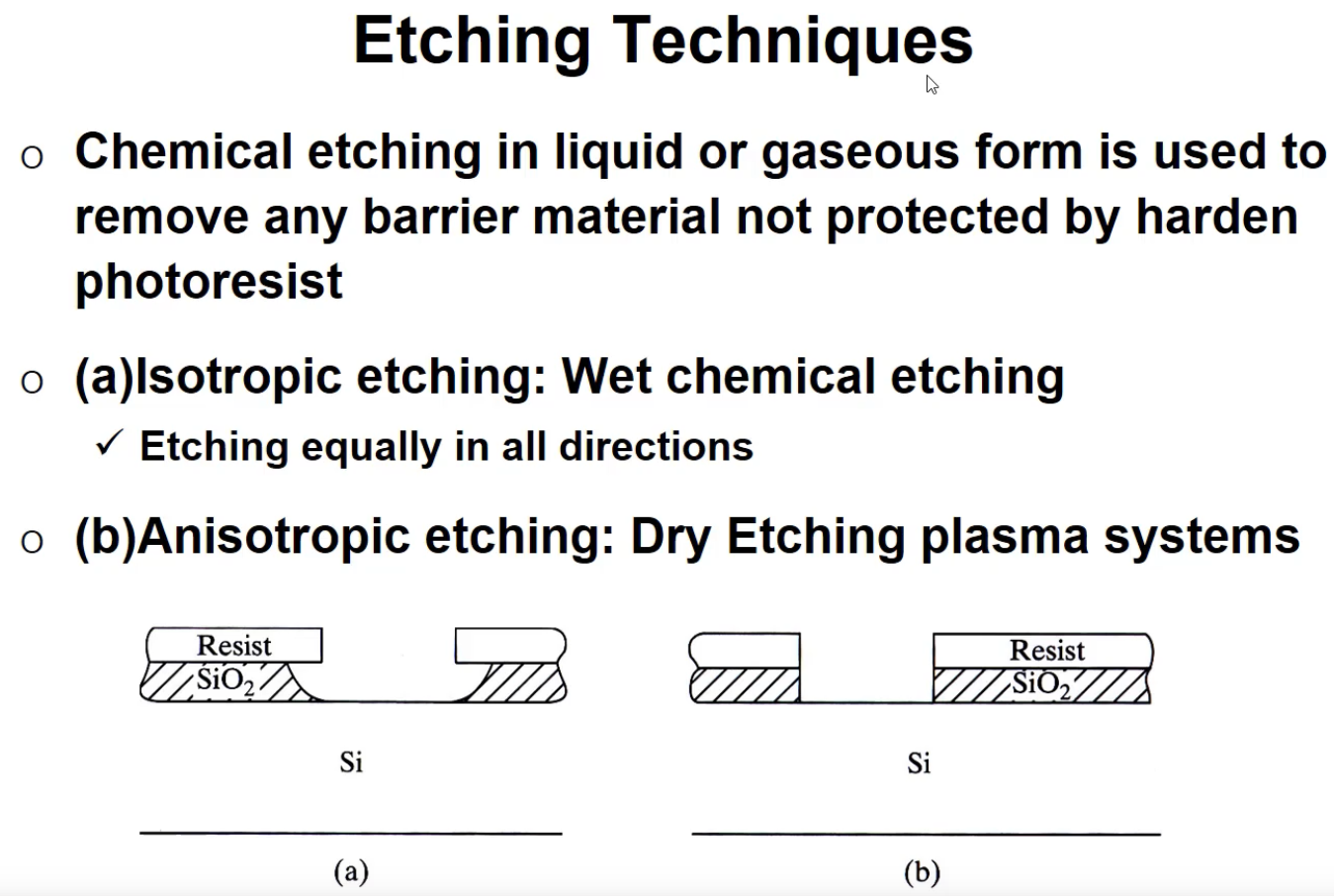

에칭은 기본적으로 화학적 과정입니다.

에칭은 액상 혹은 가스 상태의 에천트를 사용하여

녹여서 없애버립니다. ==> 습식각과 건식각으로 나뉜다.

습식각은 SiO2를 화학적으로 분해하는 재료가 액체 상태로 공급되고

건식각은 SiO2를 화학적으로 분해하는 재료가 기체 상태로 공급됩니다.

습식각이 공정이 빠르며 건식각은 공정이 느린 편입니다.

하지만 습식각은 등방성으로 일어나고 건식각은 이방성을 갖습니다.

그렇기 때문에 건식각은 etching rate는 낮지만 이온화된 가스의 극성을

이용하여 에칭의 에천트의 움직임을 한 방향으로 이동시킬 수 있습니다.

이온화된 가스를 전극을 이용해서 아랫방향으로 가속시켜서 수직방향으로

식각 할 수 있는 것입니다.

습식각은 빠르고 가격은 싸지만 정밀도가 떨어지지만

건식각은 느리고 가격은 비싸지만 정밀도는 높습니다.

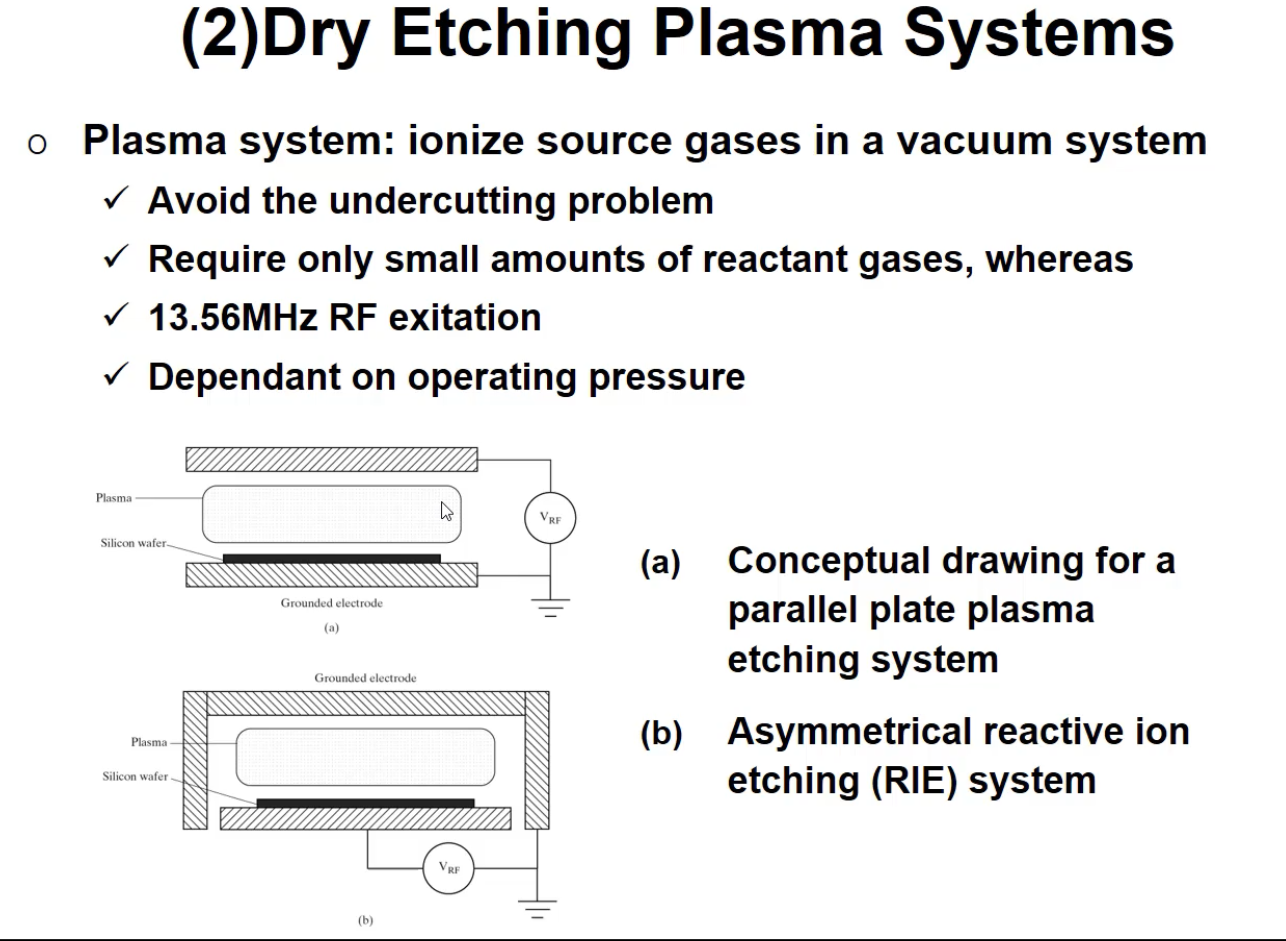

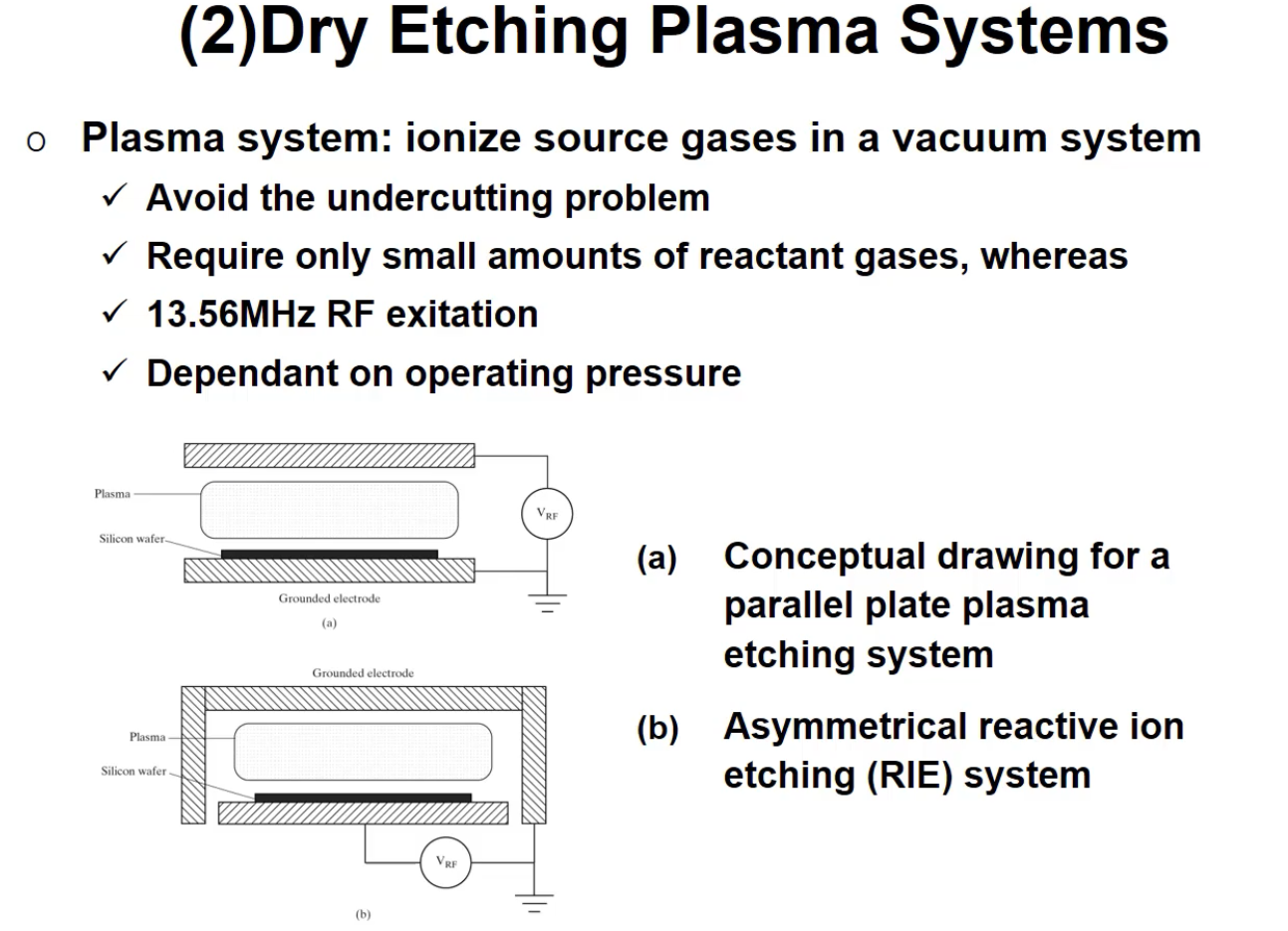

드라이 에칭은 플라스마 시스템에서 이뤄집니다.

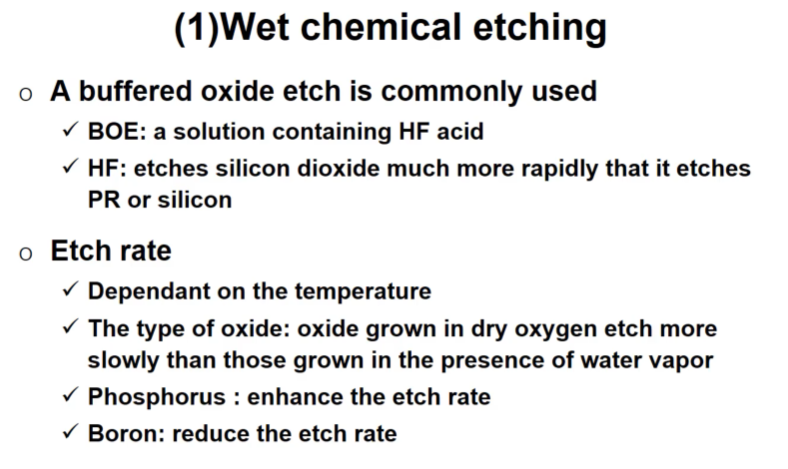

HF 용액이 SiO2를 지워내는 강한 산화액인데 희석해서 쓰는데

BOE를 씁니다. BOE는 희석한 용액입니다.

실험자가 SiO2가 에칭 된 순간을 포착하지 않는다면

훨씬 더 많은 부분을 에칭 시켜버릴 수 있기에

속도 조절을 위해서도 BOE를 사용합니다.

에칭 레이트는 온도에 dependet 합니다. 온도가 높을수록 과정이 빠르고

온도가 높을수록 에칭 레이트가 높다.

건식으로 성장된 표면 같은 경우 습식보다 막질이 dense 하여 느리며

습식으로 성장된 oxide 막은 상대적으로 빠르게 식각 한다.

또한 도핑에 따라서 속도가 달라지기도 한다.

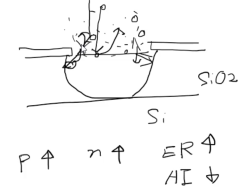

건식각은 에칭가스를 이온화 시켜서 불안정 상태를 만든다.

외부에서 에칭가스를 공급하고 공급되는 가스 자체가 실리콘을 녹여낼 정도로

활성화 되버리면 가스관 자체가 부식 혹은 오염 된다.

그렇기에 안정된 상태로 공급이 되고 불안정한 상태로 만들기 위해서 에너지를 주입한다.

전극 사이를 교류 전류를 흘려주고 소수의 이온화된 가스가 위 아래로 움직이면서

반응가스들과 부딧히게 된다. 이온화된 가스가 많을 수록 더 많은 충돌이 일어나게 된다.

플라스마에 의해서 에칭 가스가 이온화되면 불안정하고 활성화된 가스가 되며

웨이퍼와 반응을 하면서 에칭을 시킨다.

방향성이 매우 강하다.

드라이 에칭은 제한적인 양만 가스를 공급하기 때문에 재료비 사용을 줄일 수 있다.

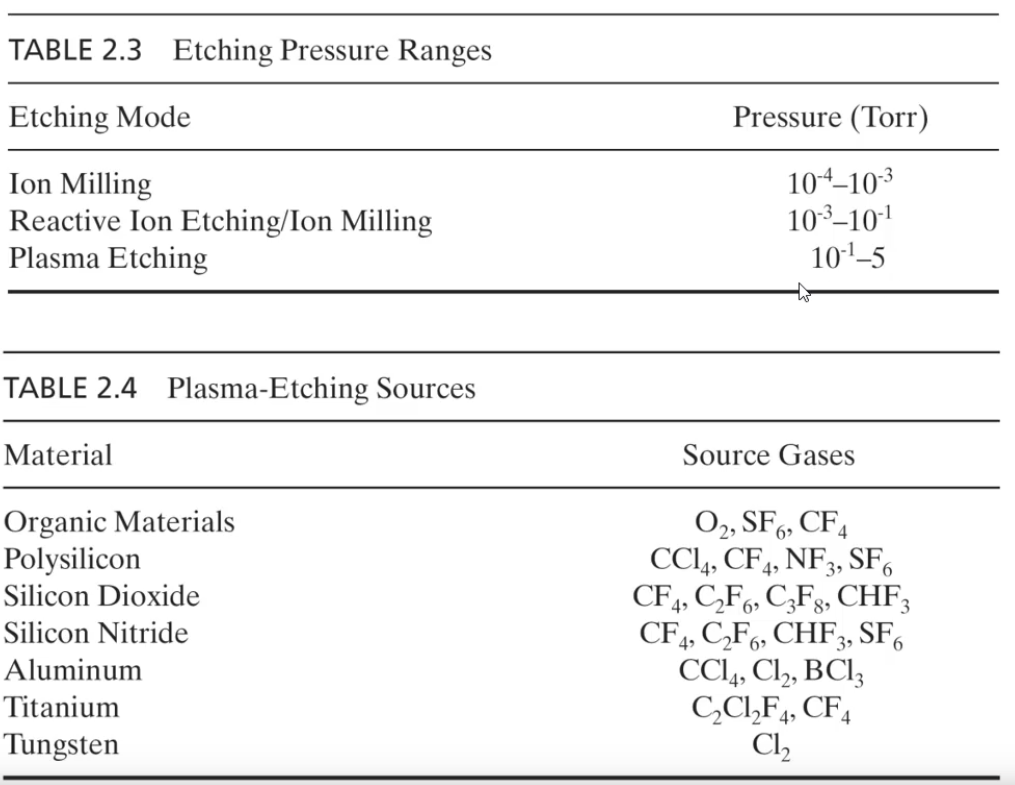

공정압이 높다는것

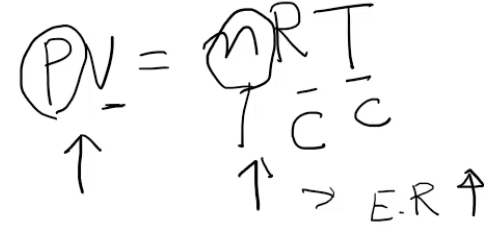

PV=nRT

가스의 몰량이 많다는 것이다.

그렇다면 etching rate가 증가합니다.

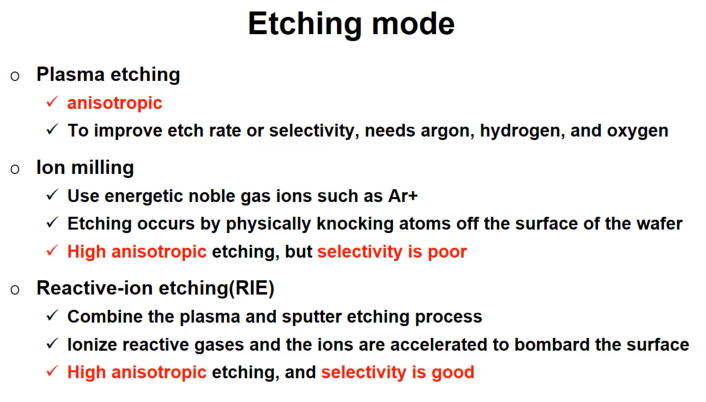

반면에 공정압이 높아지면 챔버에 있는 가스량이 많아져서

에칭량은 늘어나서 등방성은 떨어지게 됩니다.

에칭할 material에 따라서 사용해야하는 가스가 달라진다.

적절한 케미칼 조합을 해야하는것이다.

아르곤은 케미칼 반응이 아니라 분자의 무게가 무겁기 때문에 운동에너지가 매우 크다.

아르곤이 가속되어 웨이퍼 표면을 두들기는 효과가 있는것이다.

무거운 분자를 이용하여 기계적 에칭을 함께 하는것이 Ion milling이다.

이온 밀링의 경우 presure가 낮아서 비등방성은 높으나 선택비가 낮다.

이말은 선택적으로 SiO2만 제거하고 싶은데 기계적으로 두들기기 때문에 selectivity는 낮다.

Reactive-ion etching은 플라스마 에칭과 스퍼터링을 섞은 것이다.

이온이 가속해서 표면을 두들기고 화학적으로 에칭합니다.

스트리퍼에 담가서 남은 PR을 제거합니다.

Oxidize(burning) 공정은 어떤 공정인가?

산소플라즈마에 넣어서 PR을 태워서 제거합니다.

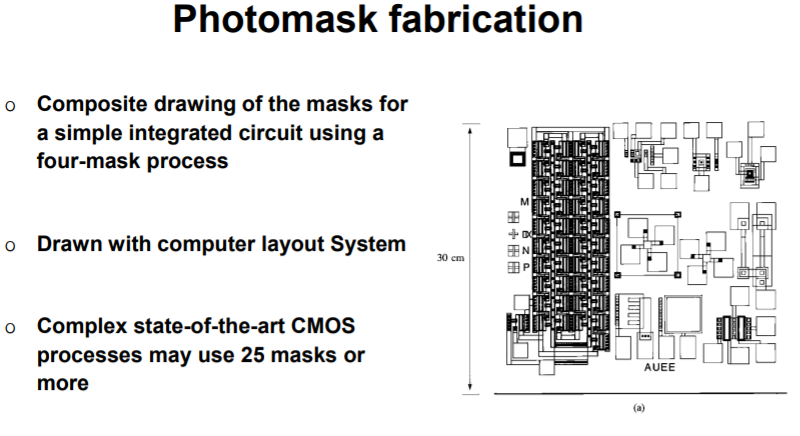

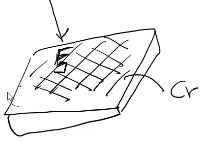

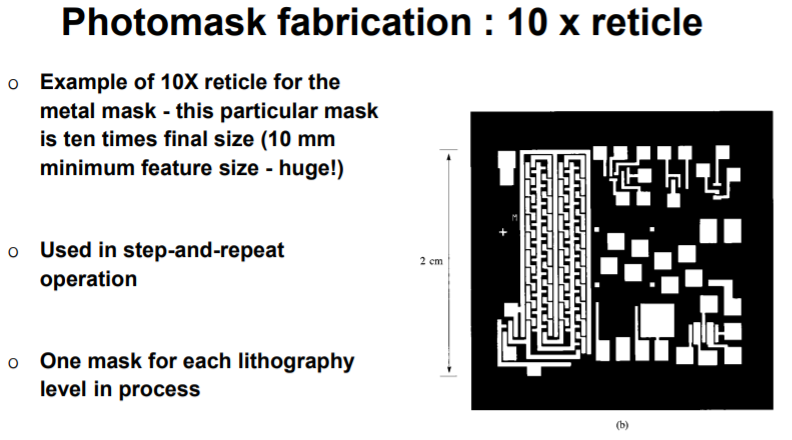

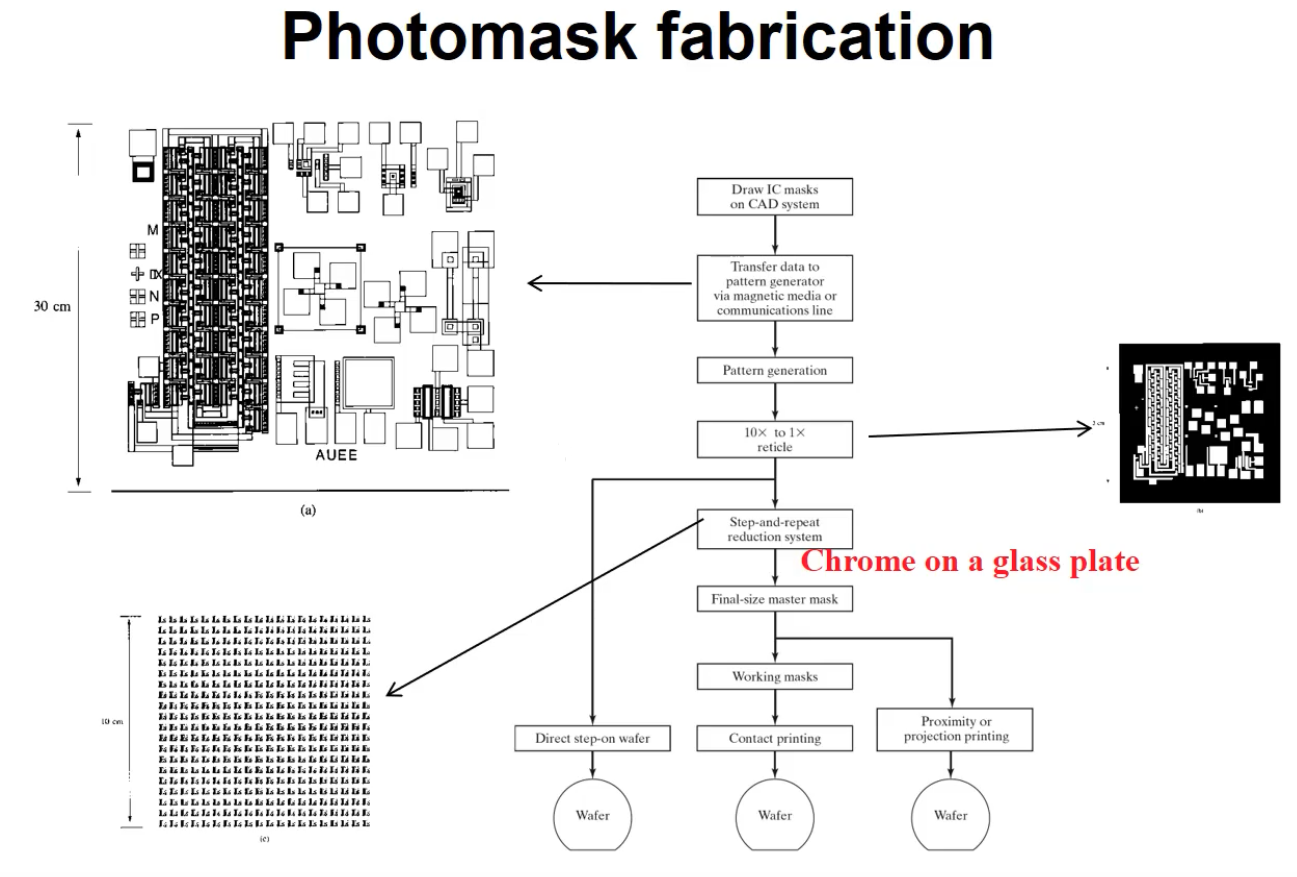

포토마스크를 만드는 과정은 리소그라피 과정과 유사합니다.

퀄츠라고 불리는 투명한 유리 기판에 크롬을 도포하고 PR을 도포합니다.

그 후에 레이저 빔을 이용하여 원하는 패턴을 그리게 됩니다.

그렇게 되면 퀄츠 마스크에 크롬과 같은 패턴들이 남아있게 됩니다.

레이저를 이용한 패터닝은 대량생산 할 수 없기 때문에

크롬 마스크를 제작하거나 다품종 소량 생산할 때 적합한 방식이며

리소그라피는 빛을 통해서 한번에 찍어내서 생산성이 좋다.

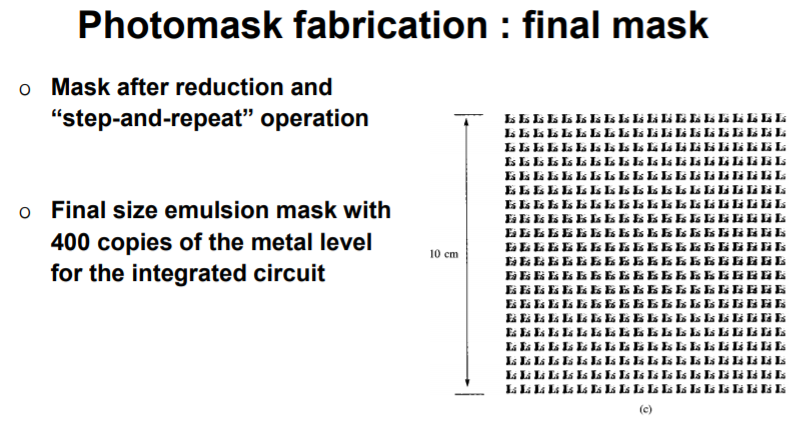

마스크는 실제사용하고자 하는 패턴에 1대1로 그리거나 10배정도 크게 그려 정밀도를 높이기도 합니다.

한 디바이스당 25장에서 40장의 마스크가 공정에 사용됩니다.

기본적으로 반도체 공정 추입에서 출하까지 2주에서 한달정도 걸립니다.

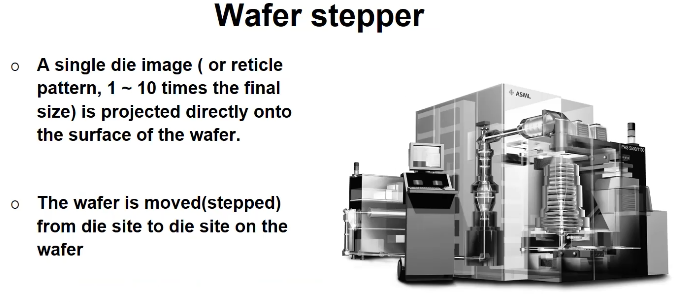

스탭으로 이동해서 반복해서 찍어내면서 다수의 패턴을 그리기도 합니다.

마스크의 크기가 작다면 전체 마스크가 하나의 레이어로서 그려지면

한번에 다수의 디바이스를 동시에 찍어낼 수도 있습니다.

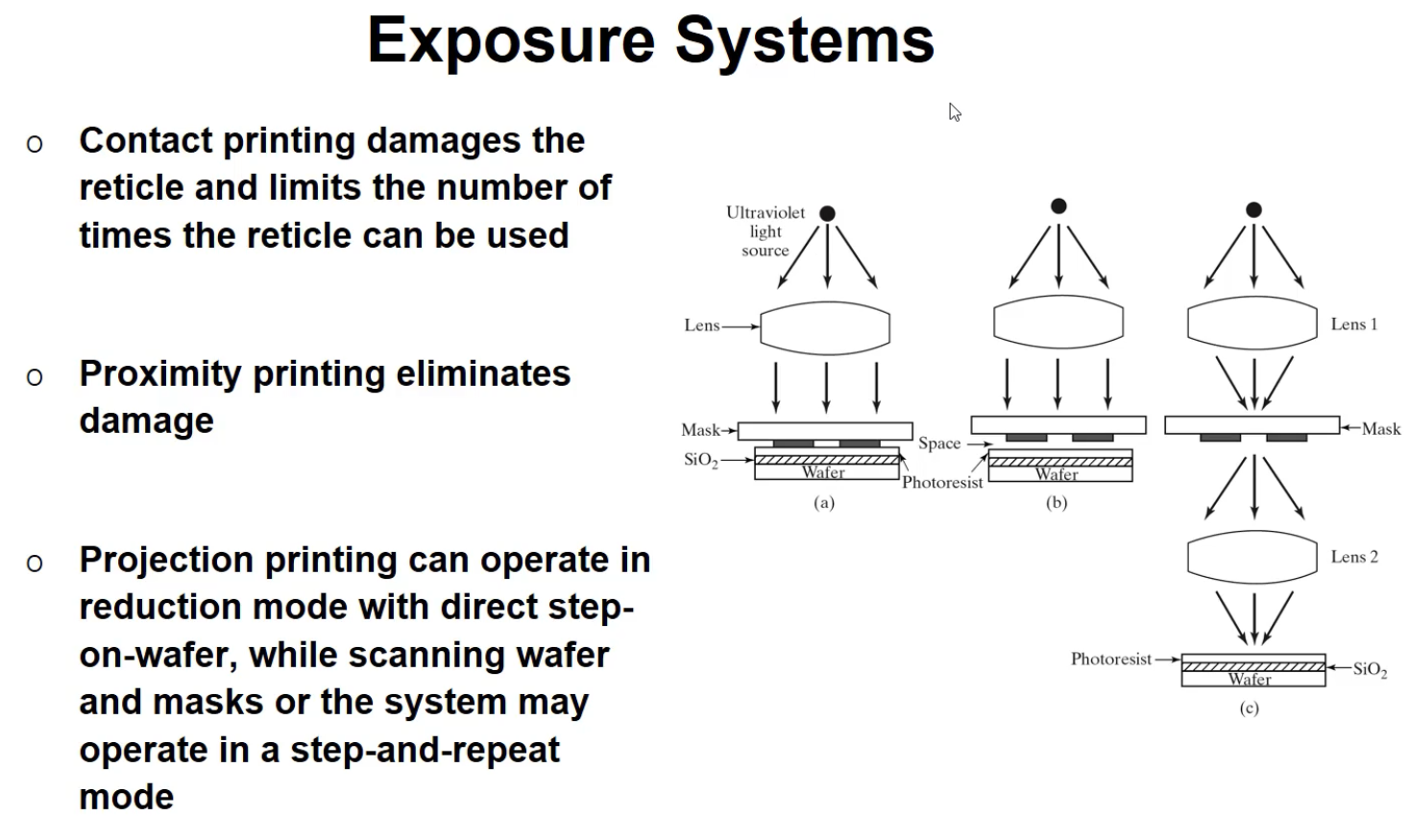

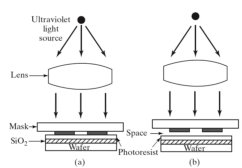

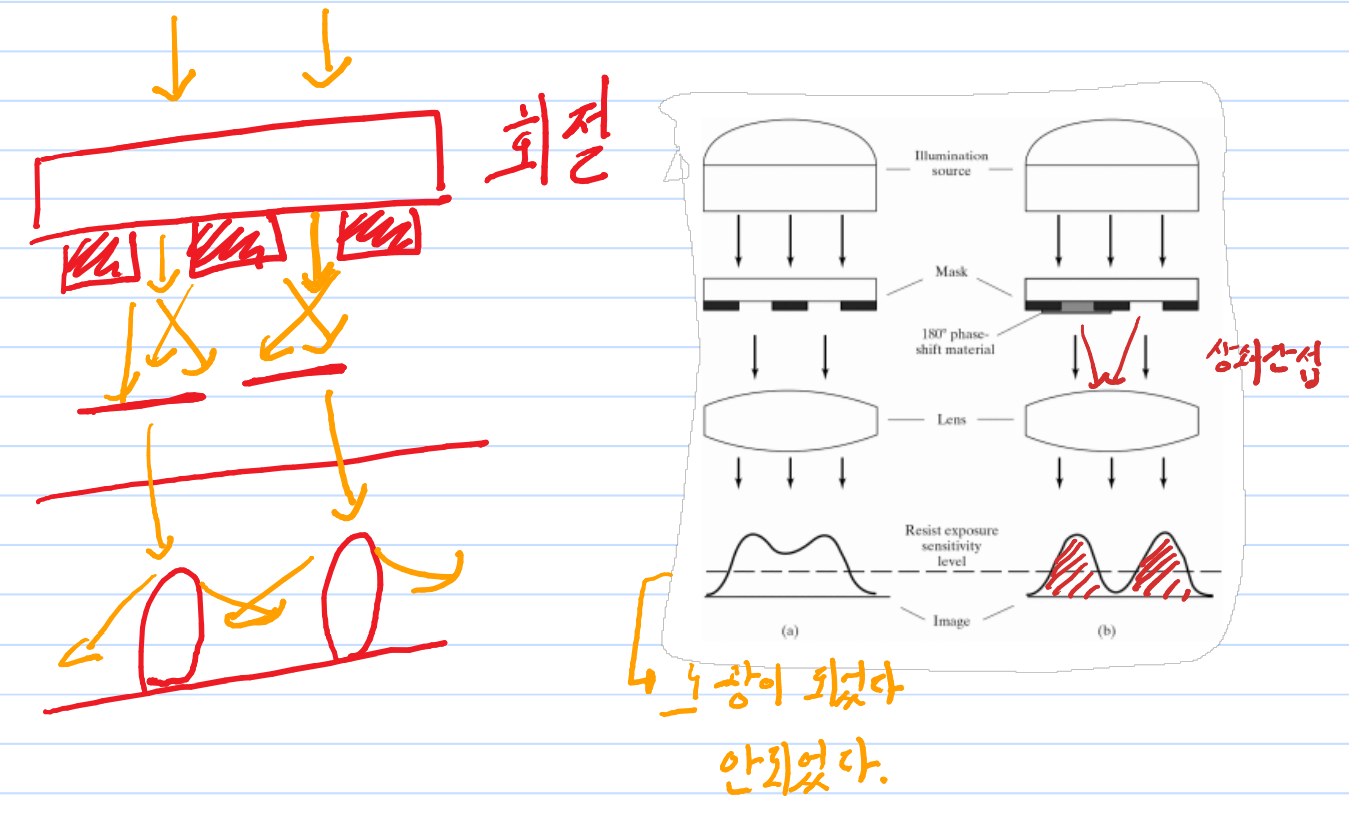

어떤 방식으로 전사시킬지에 따라서 방식이 나뉘게 됩니다.

마스크가 있고 마스크 밑면에 패턴이 있다.

일반적으로 웨이퍼 위에 마스크가 얹어지는데

웨이퍼가 있고 마스크가 있는데 마스크는 크롬 패턴된 부분이

상부에 있는게 아니라 아래쪽에 존재합니다.

최대한 가까이 붙혀서 노광시키면

마스크에 맞닿은 면에 패턴이 위치하게 됩니다.

컨택 얼라인은 오차가 거의 없이 전사되지만

물리적으로 마스크와 맞닿아 있기 때문에 PR이 묻기 때문에

PR을 제거하는 과정이 필요하게 되며

대량의 공정에서는 살짝 띄워서 공정을 하거나

렌즈를 이용하여 축약해서 그리기도 합니다.

웨이퍼 스탭퍼는 원하는 이미지를 찍어내기 위해서 웨이퍼를 step step 이동시키는 장치다.

축소된 이미지를 웨이퍼에 찍어내게 됩니다.

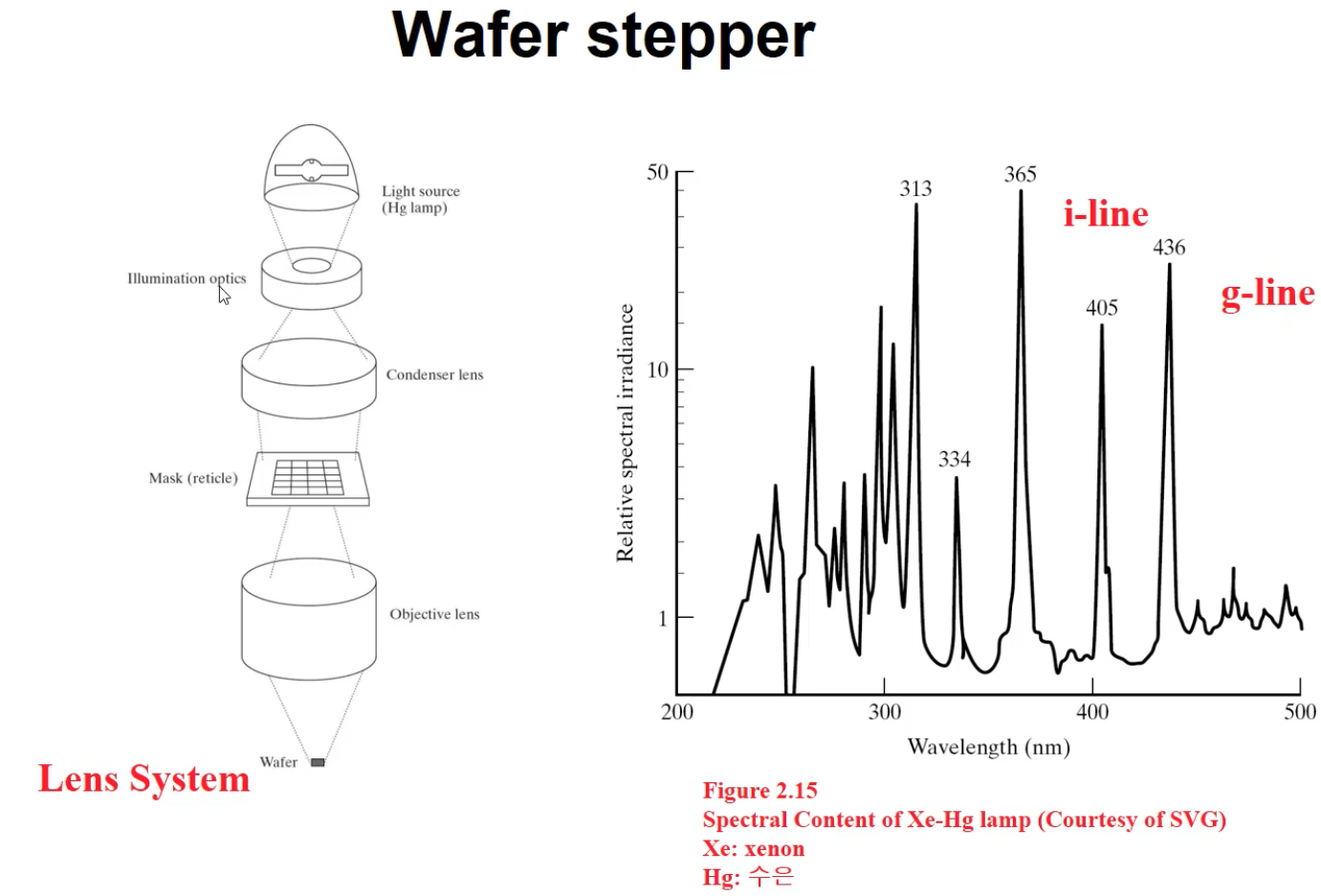

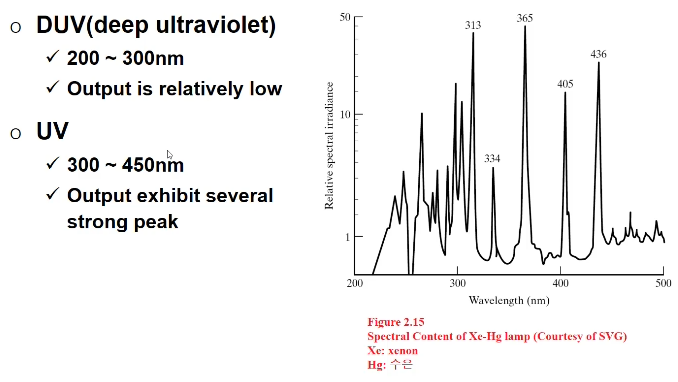

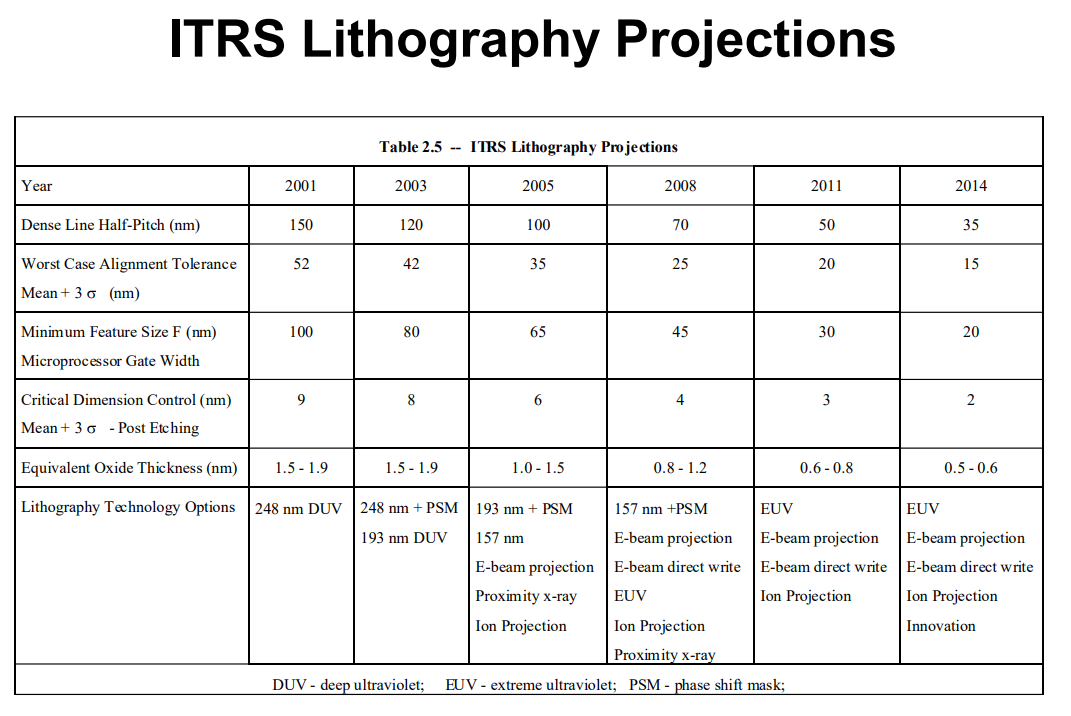

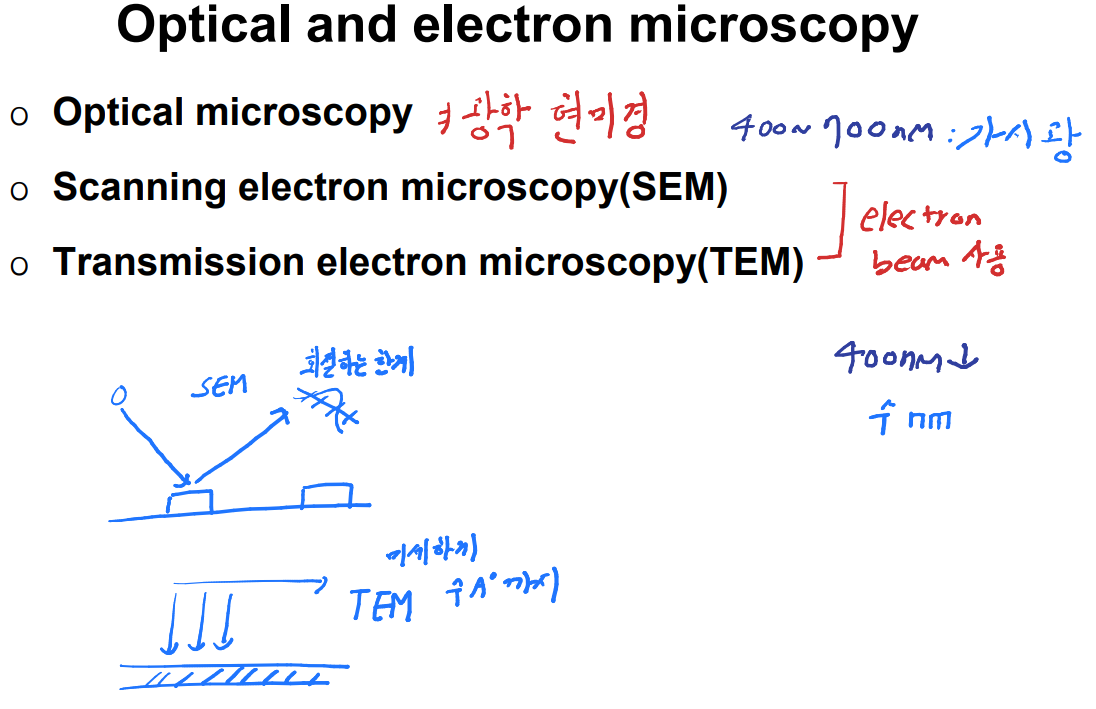

사용되는 광원의 크기보다 작은 이미지를 만들 수 없기 때문에 i-line,g-line을 이용하여

1마이크로 이미지를 뜰 수 있지만 이것보다 더 작은 광원을 사용해야 합니다.

작은 파장의 빛을 사용하면 더 작은 이미지를 그릴수 있다.

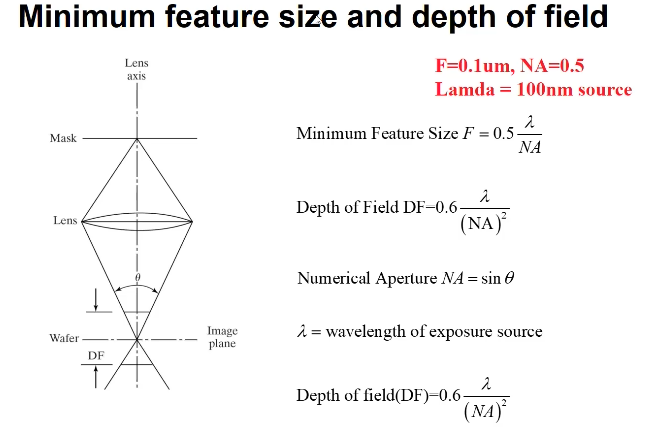

Depth of Field

초점에 완벽하게 맞는것은 불가능 하기 때문에

웨이퍼에 허용 가능한 높이 오차를 DF라고 부릅니다.

미니멈 사이즈가 작으면 작을 수록 DF 사이즈도 같이 작아집니다.

즉 웨이퍼가 작아질수록 웨이퍼를 정확하게 놓아야 한다는것입니다.

'반도체 이야기 > 반도체공학' 카테고리의 다른 글

| 반도체공학 [Film Deposition] (0) | 2021.06.15 |

|---|---|

| 반도체공학 [Ion Implantation] (4) | 2021.06.15 |

| 반도체공학 [Diffusion] (1) | 2021.06.14 |

| 반도체공학[4주차] [산화공정] (0) | 2021.03.23 |

| 반도체공학 [1주차] (1) | 2021.03.01 |