Film Deposition: '성막' 혹은 '증착' 공정으로서 막을 씌우는 공정이다.

Evaporation, chemical vapor deposition, sputtering 등 다양한 증착 방법이 존재하며

금속, 실리콘, 폴리실리콘, 부도체 등등 다양한 물질을 성막 할 수 있다.

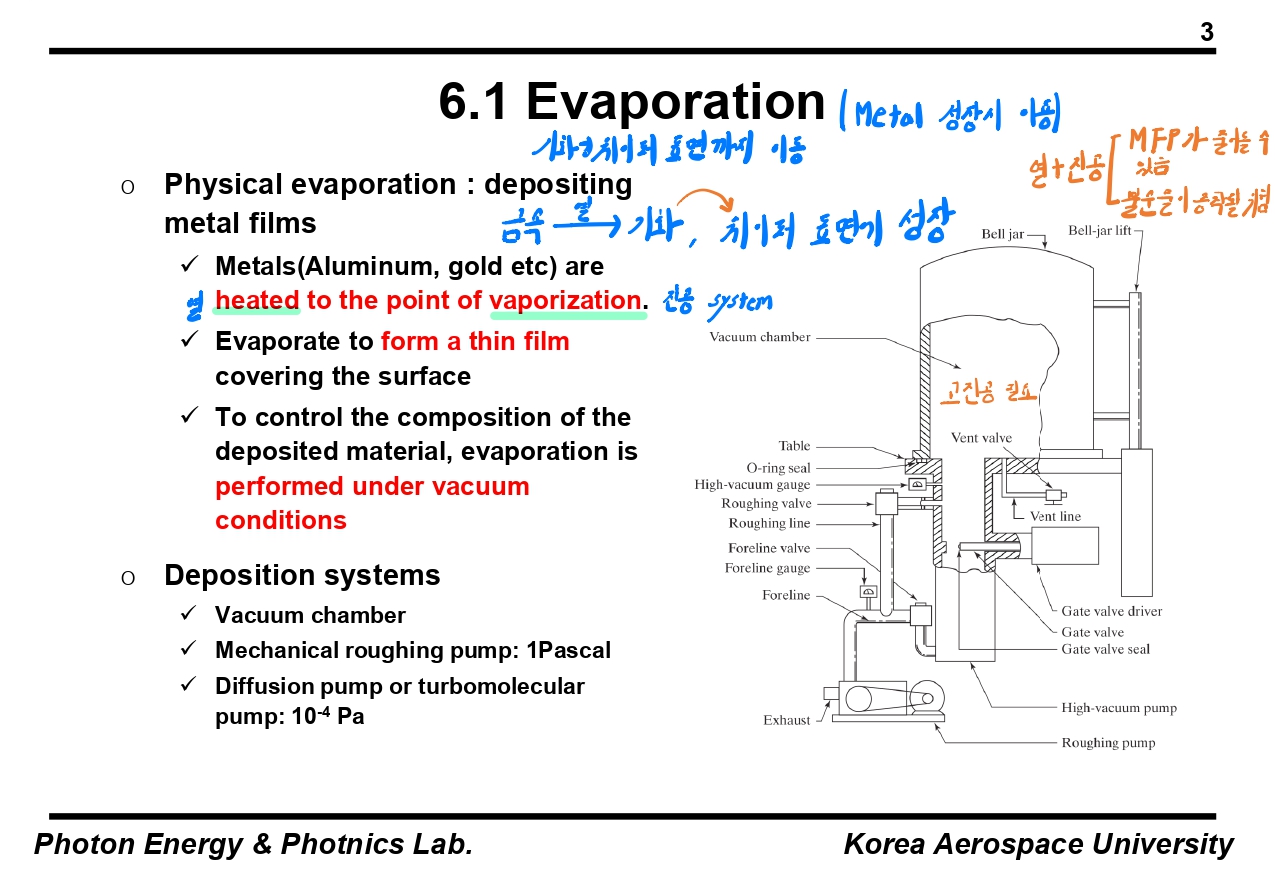

Evaporation은 Metal 성장 시에 이용하는데 재료를 기화시켜서 성막 하고자 하는 표면까지 이동시켜 성장시킨다.

성막 된 물질의 조성을 컨트롤하기 위해서는 Evaporation은 고진공 상태에서 이뤄져야 한다.

진공이 필요한 이유는 크게 두 가지이다.

ⓐ MFP(Mean Free Path)가 줄어들 수 있다

ⓑ 불순물이 증착될 위험이 있다

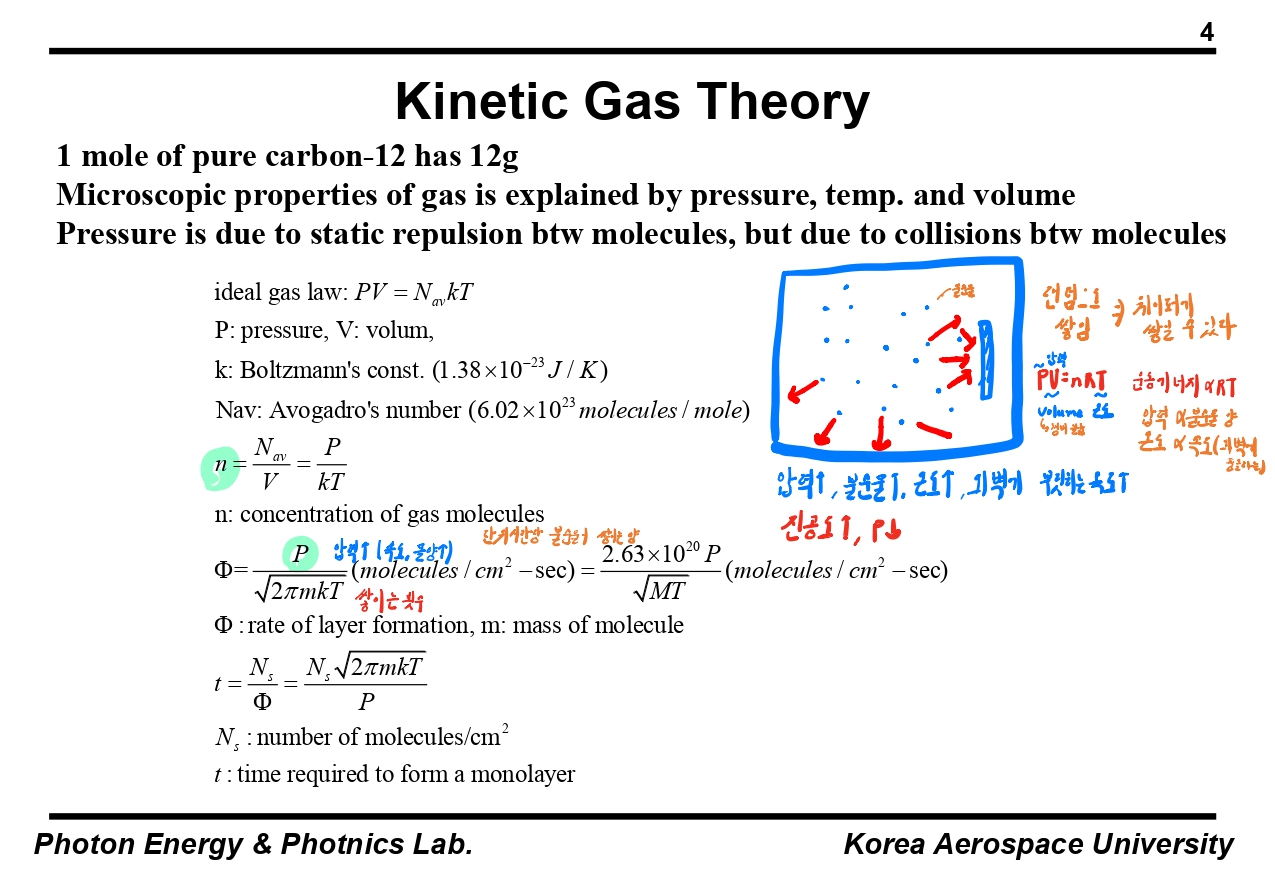

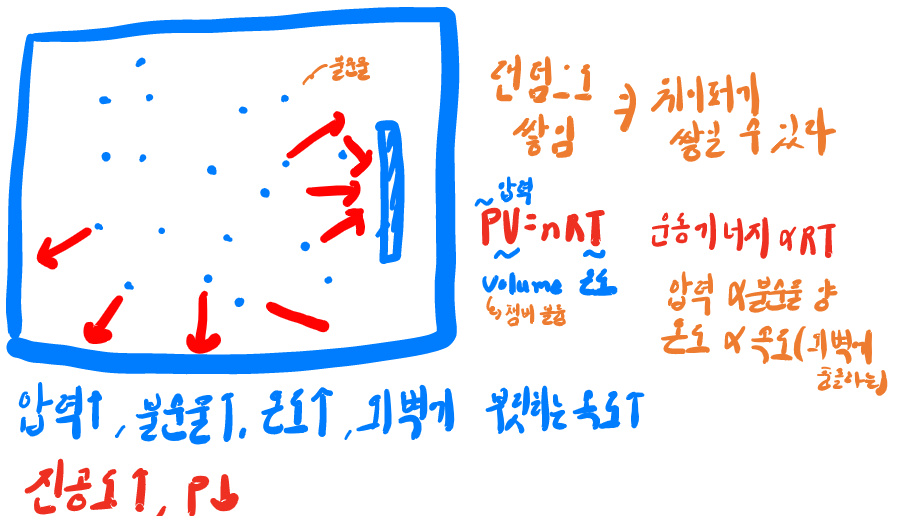

이상기체 법칙

PV=nRT

P:압력

V:챔버 볼륨

T:절대온도

n:가스 분자의 농도

R:기체 상수

압력이 증가하는 것은 곧 불순물이 증가하는 것이며

온도가 증가하면 외벽에 부딪히는 속도가 증가한다

진공도가 높아지는 것과 압력이 감소하는 것과 같은 의미다.

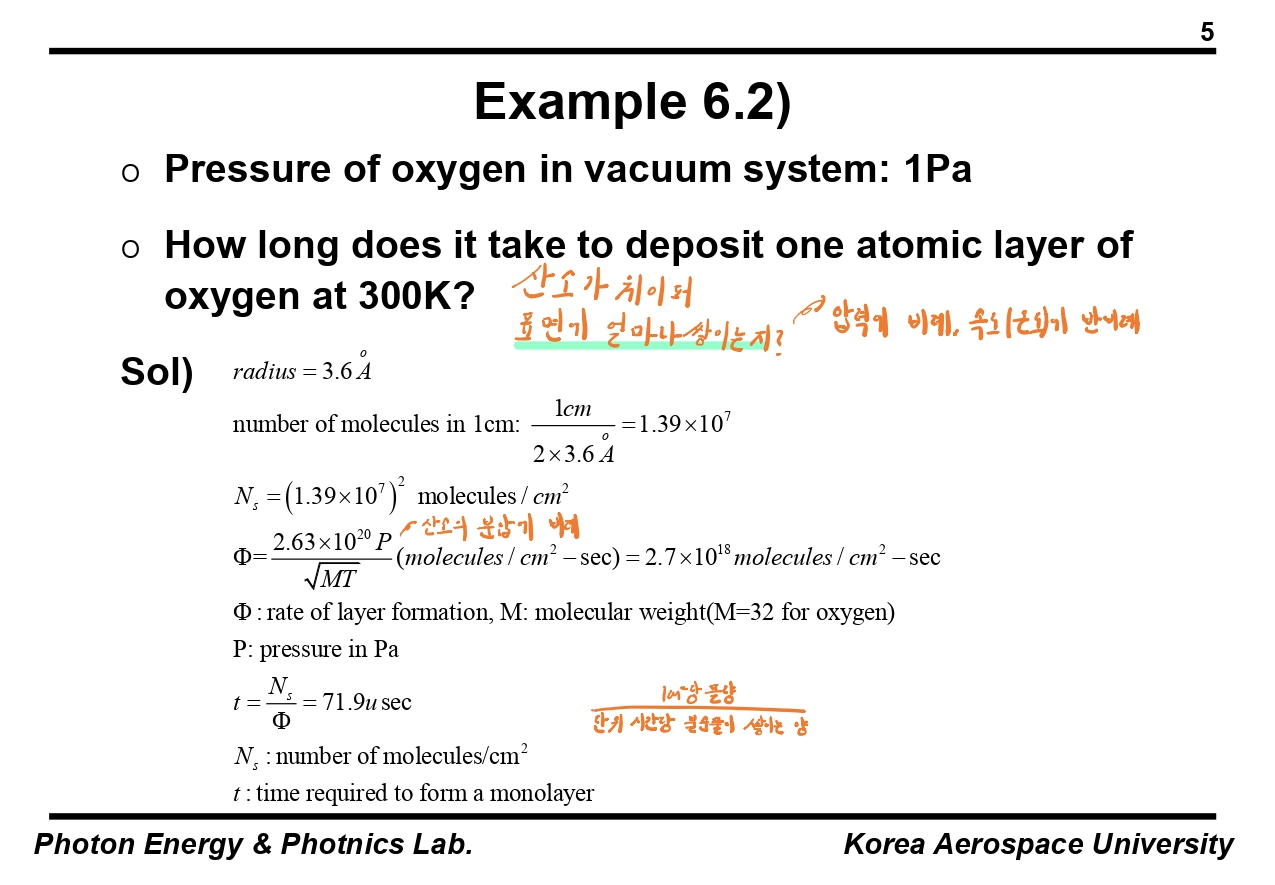

1Pa의 oxygen이 진공 챔버에 존재할 때 하나의 atomic layer를 성막 할 때 얼마나 시간이 걸리는지

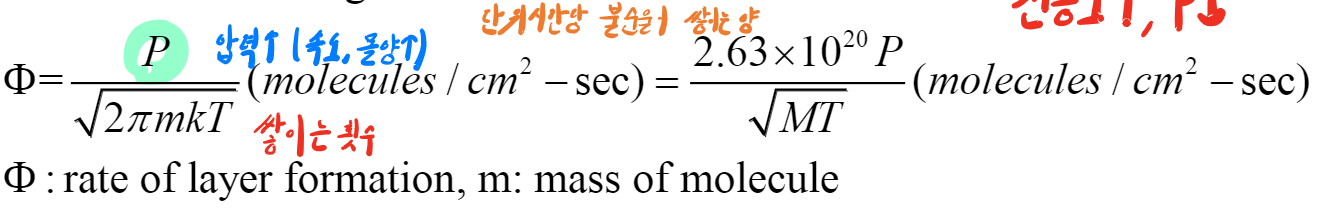

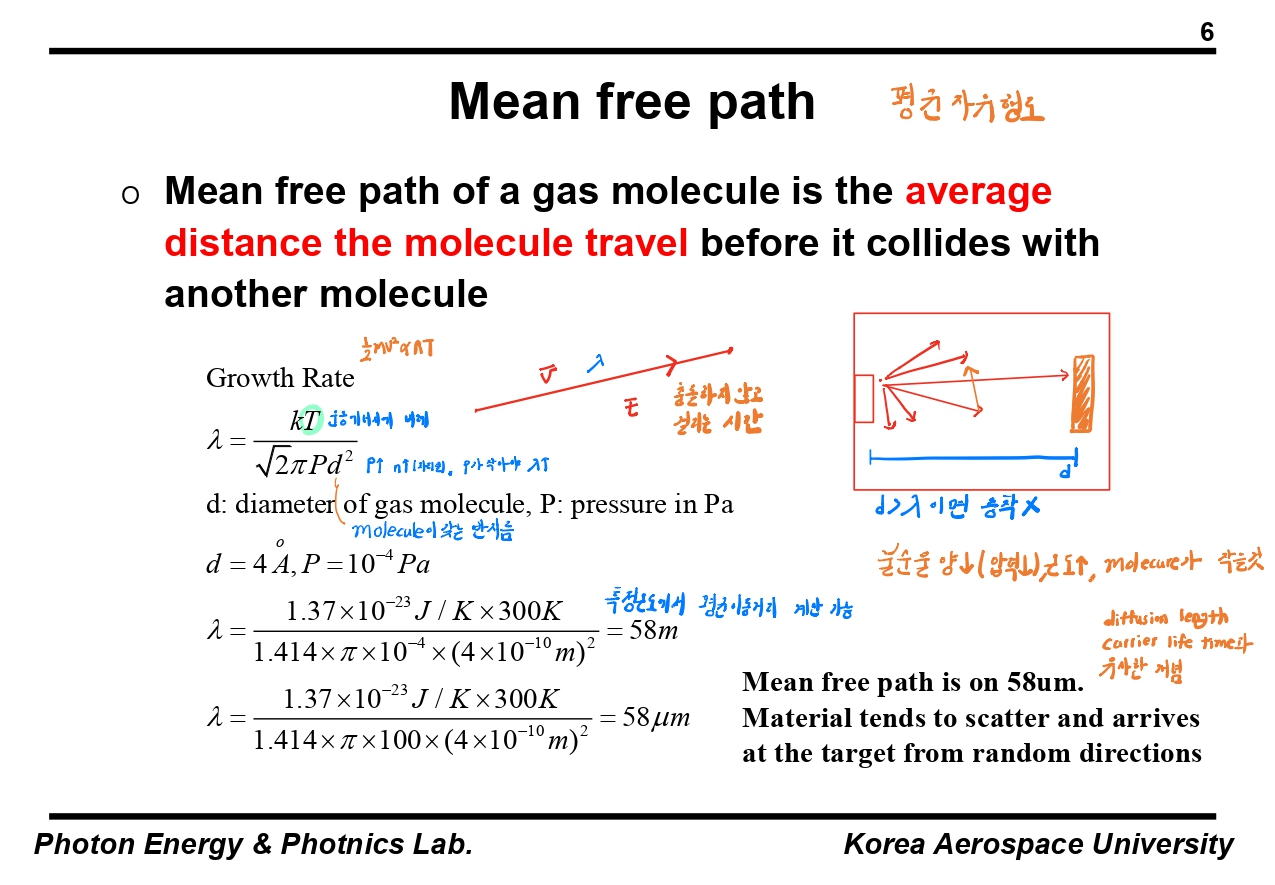

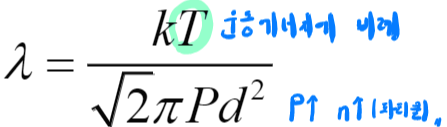

Mean Free Path는 '평균 자유 행로'이다.

다른 분자와 충돌하지 않고 걸리는 시간을 의미한다.

MFP는 운동에너지에 비례하며 압력과 molecule(분자)의 반지름에 반비례한다.

즉, 불순물 양이 작고(압력이 작고) 온도는 높아야 하며 분자의 크기가 작으면 MFP는 증가한다.

우리는 특정 온도에서 MFP를 계산할 수 있다.

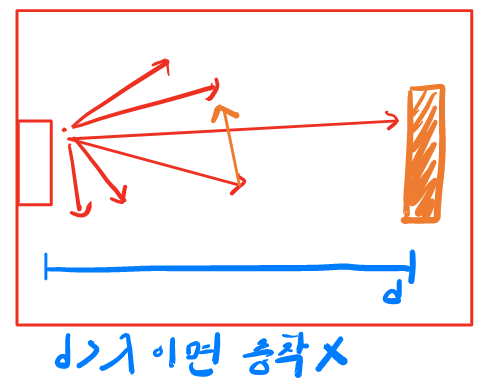

MFP가 성막 하고자 하는 타깃과의 거리보다 작으면 성막 전에 다른 분자와 충돌하는 것 이기 때문에 MFP는 타깃 사이의 거리보다는 길어야 한다.

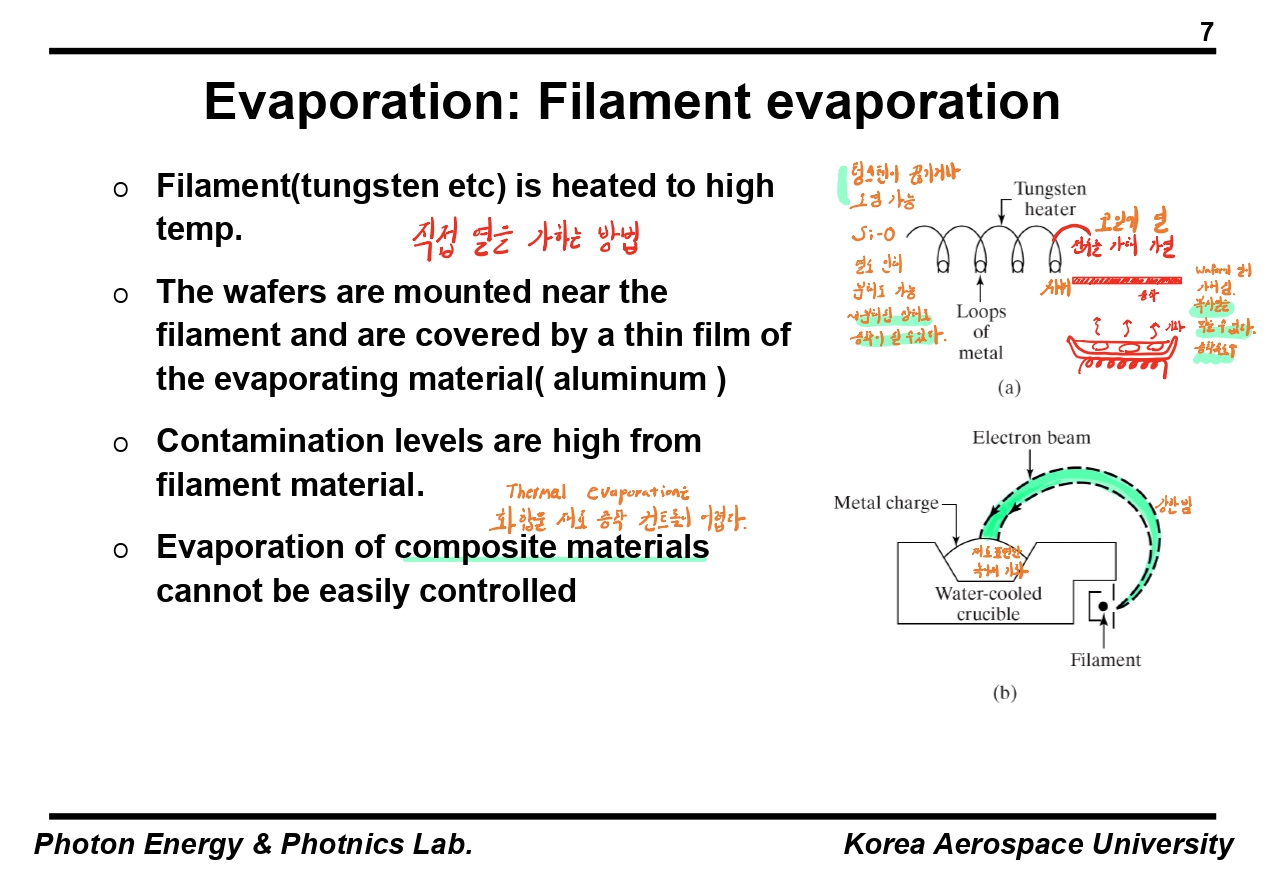

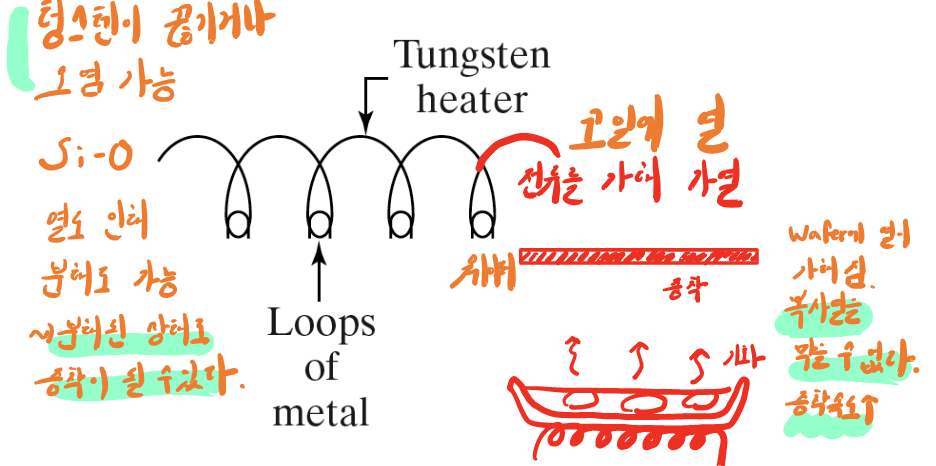

Filament evaporation은 직접 열을 가하는 방법이다.

Wafer에 열이 가해지기 때문에 증착 속도가 빠르다.

텅스텐이 끊기거나 오염이 될 수 있으며

SiO2를 증착시킨다고 했을 때 열로 인해서 분해가 될 수도 있다.

즉, Thermal Evaporation은 화합물 재료를 증착할 때 컨트롤이 어렵다.

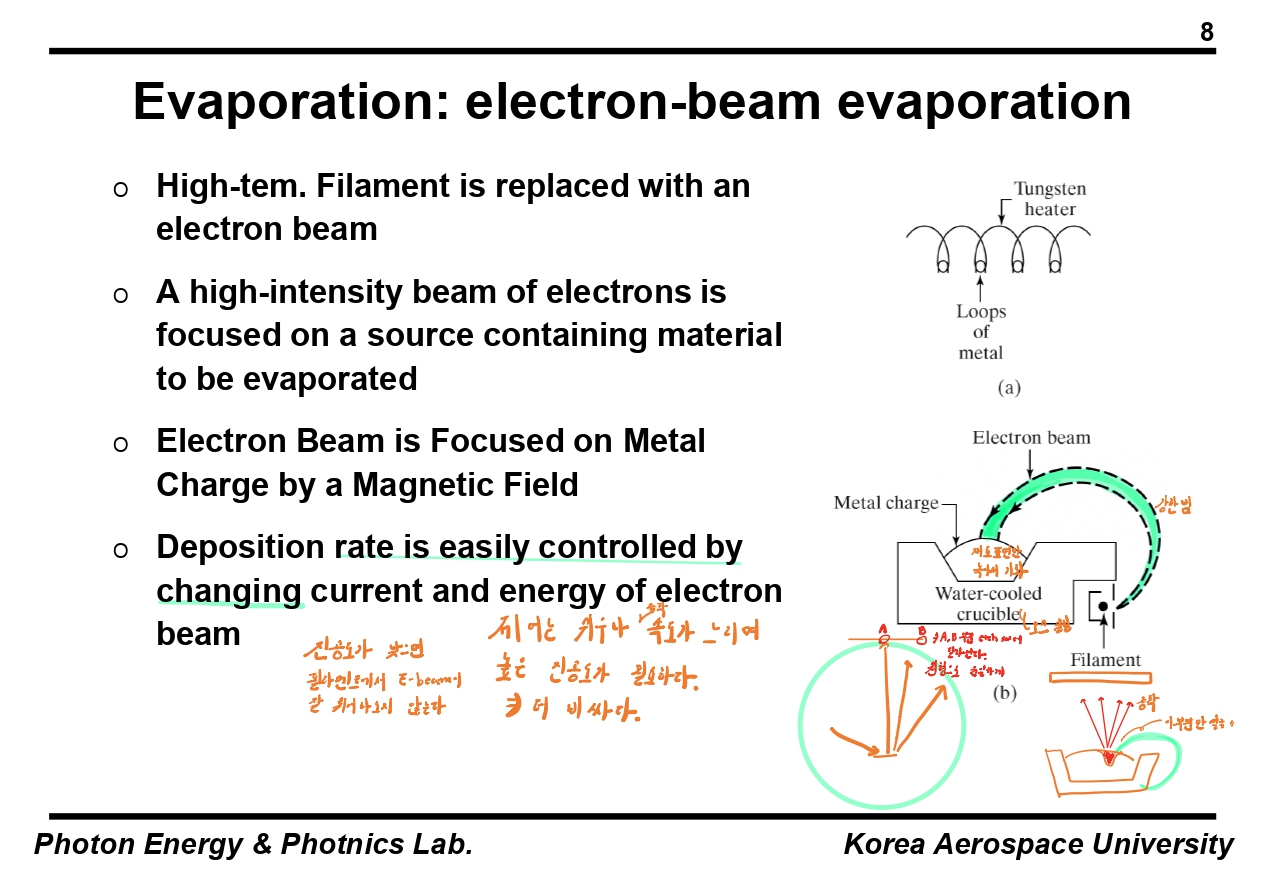

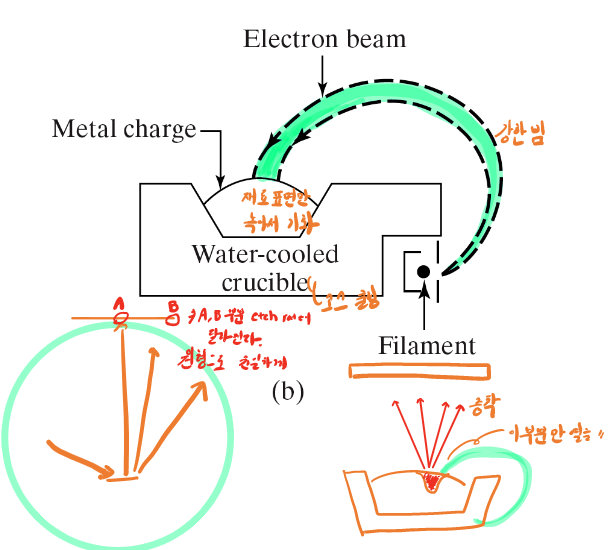

이를 보완하기 위해서 electron-beam evaporation이 있다.

높은 강도의 빔을 소스의 표면에 입사시켜서 재료의 표 만만 녹여서 기화시킬 수 있다.

진공도가 낮으면 필라멘트에서 E-beam이 잘 튀어나오지 않기 때문에 고진공이 필요하다.

제어는 쉬우나 증착 속도가 느리고 고진공이 필요하기 때문에 Thermal Evaporation에 비해서 공정 가격이 비싸다.

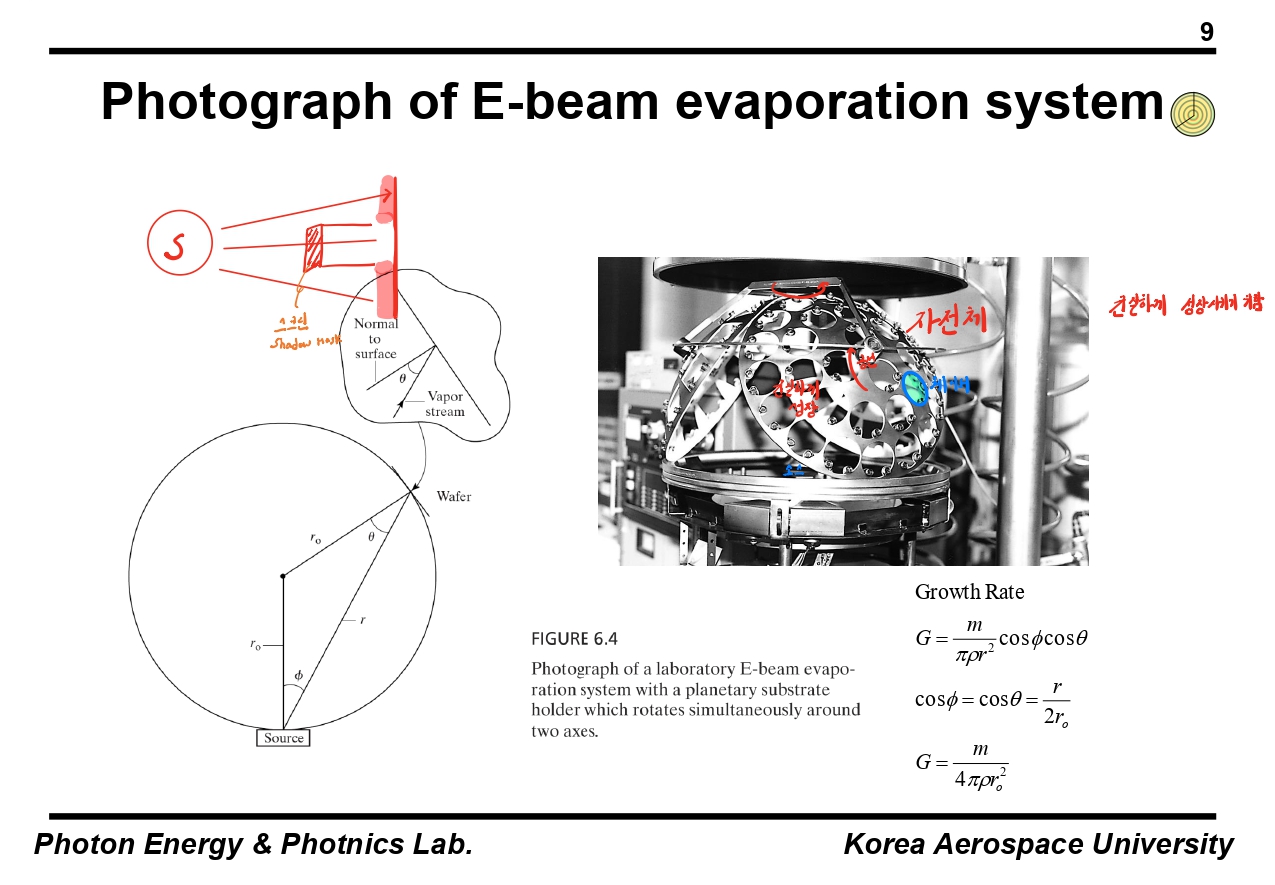

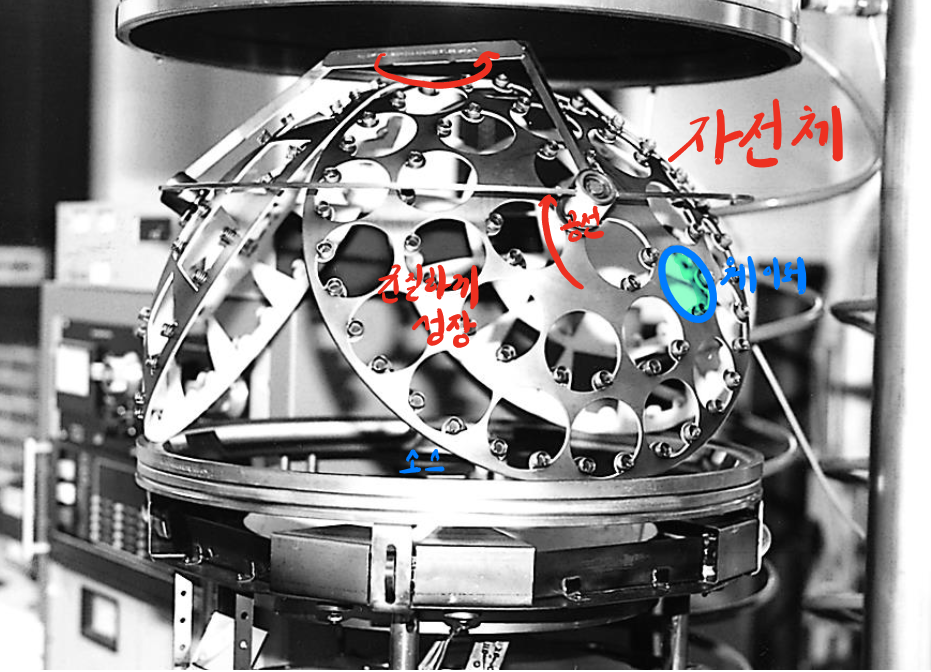

A부분과 B 부분의 etch rate가 달라지게 되는데 이를 방지하기 위해서 아래 자료와 같이 자전체를 구성한다.

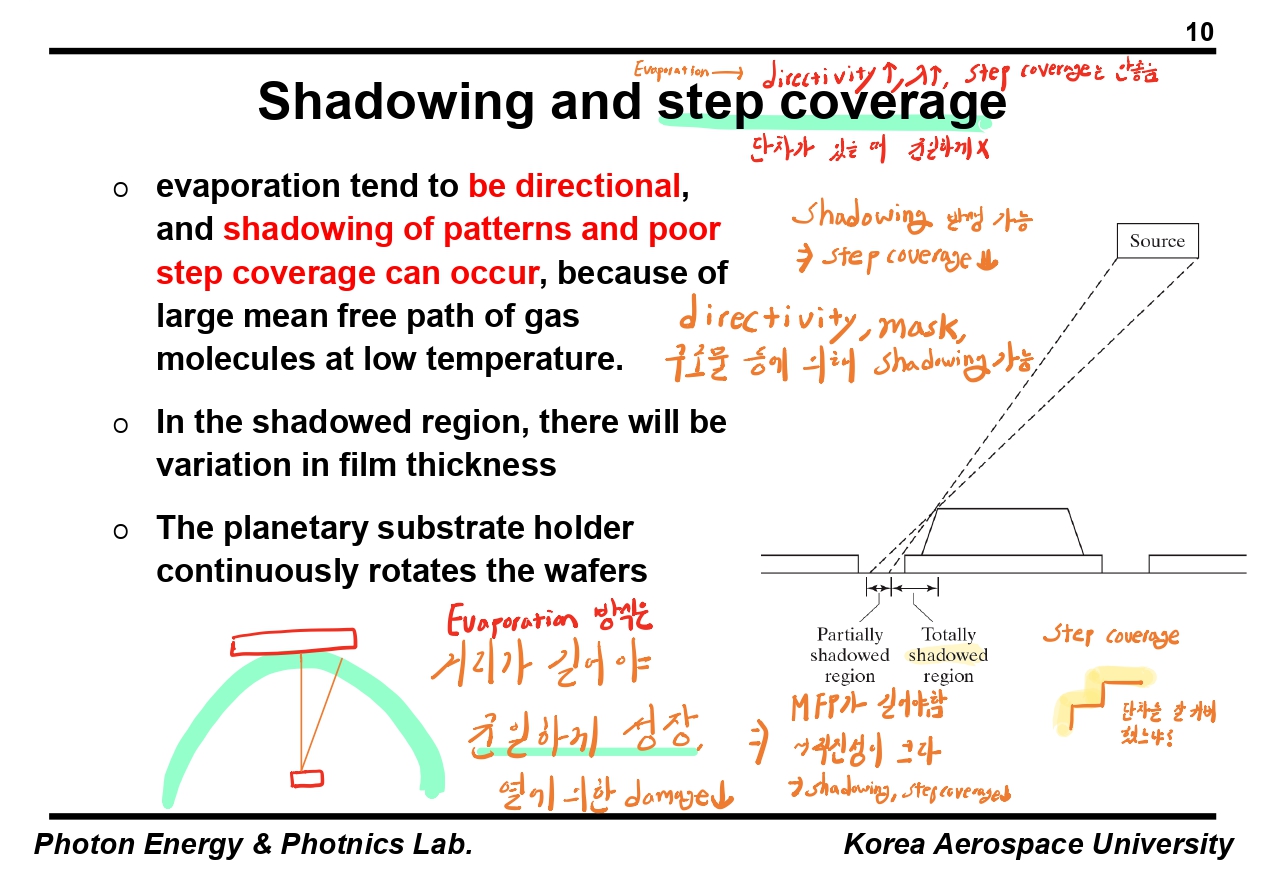

Evaporation은 directivity가 높고 MFP가 크다. 그렇기 때문에 shadowing of pattern이나 step coverage가 불량할 수 있다. Evaporation은 타깃과의 거리가 길어야 균일하게 성장 가능하기 때문에 열에 의한 손상이 적은 편이지만 타깃과의 거리가 길어지면 MFP 또한 길어져야 하므로 직진성이 커야 하는 것이다. Shadowing은 성막 되지 않고 음영이 생기는 현상이고 Step coverage가 좋다는 것은 아래 그림과 같이 단차를 잘 커버했다는 것이다.

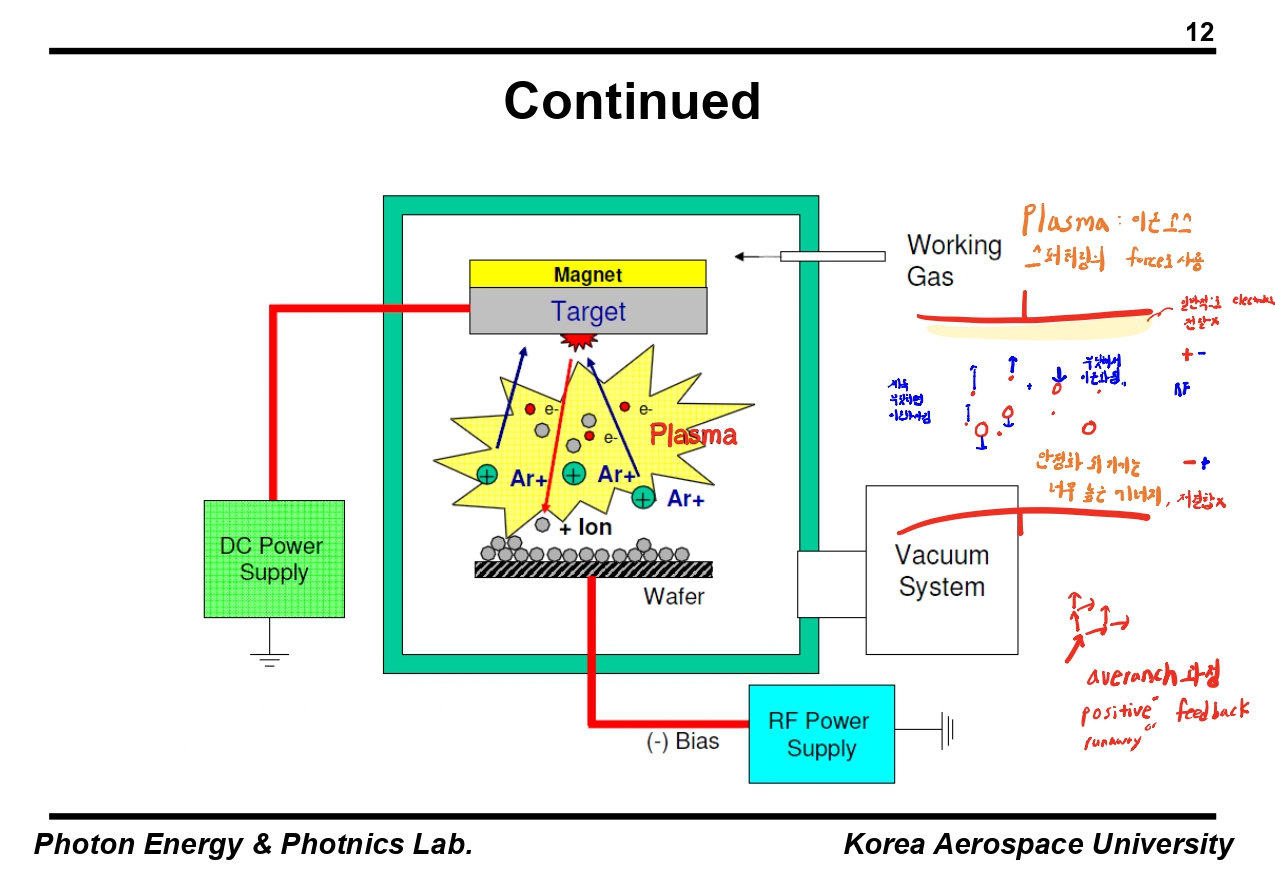

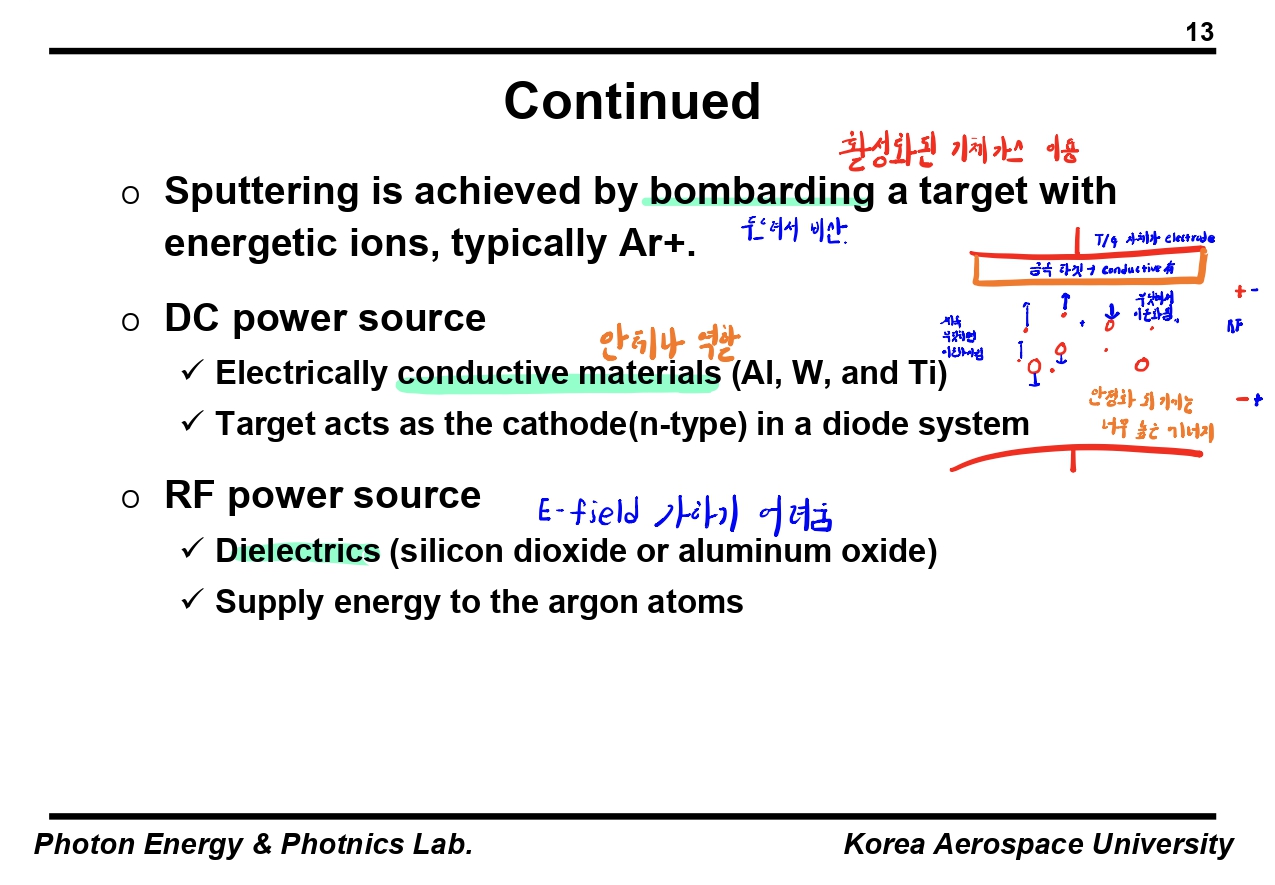

Sputtering은 타깃 소스를 두고 이온 입자를 가속시켜서 소스를 가루로 만들어 비산 시키는 것이다.

sputtering은 성막 공정 외에도 에칭에도 이용된다.

sputtering의 또 다른 이름은 bombarding이다. bombarding 할 수 있는 문턱 에너지 값이 존재한다.

이온을 발생시키고 가속화시키기 위해서 플라스마를 띄워야 한다.

플라스마를 이온 소스로서 사용하는 것이며 sputtering의 force로 이용하는 것이다.

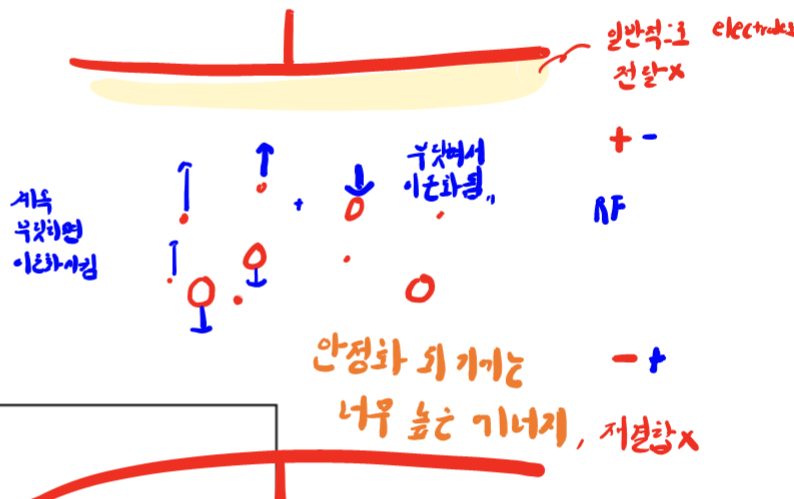

플라스마의 내부 온도는 굉장히 높기 때문에 전극을 녹여버릴 것 같지만 electrode(전극)에는 전달되지 않도록

자기장을 이용하여 컨트롤한다. 플라스마 안에서 이온들이 계속 부딪히게 되고 부딪히면서 다시 이온화가 된다.

안정화되기에는 에너지가 굉장히 높기 때문에 재결합되지 않고 이온 상태로 존재하게 된다.

타깃이 금속일 때는(전도성이 존재하는 물질) 타깃 자체가 안테나 역할을 하기 때문에 DC power source를 사용할 수 있다. 하지만 비금속일 때는 (SiO2 혹은 Al2O3) 전기장을 생성하기 어렵기 때문에 RF power를 사용한다.

yield는 산출량을 의미하며 얼마나 많은 소스들이 떨어져 나오는지를 의미한다.

| 장점 | 단점 | |

| Sputtering | 저온 공정이 가능하기 때문에 열에의한 데미지가 적은편이며 기판에 유기물이 존재할 때 열에의한 변성이 없다 공정비용이 저려하며 대(大)면적 공정이 가능하다 physical한 방법이기 때문에 다양한 재료를 성막시킬 수 있으며 에칭에도 이용할 수 있다 비산시켜서 가루로 증착시키기 때문에 shadowing이 적은 편이며 step coverage가 좋은편이다 |

고진공에서 진행이 어렵다. 플라즈마를 띄운다는것 자체가 원하는 소스 가스외에도 이온화된 가스도 필요하기 때문에 진공도는 떨어지고 공정압은 증가하는것이다.자연스럽게 MFP도 떨어진다. |

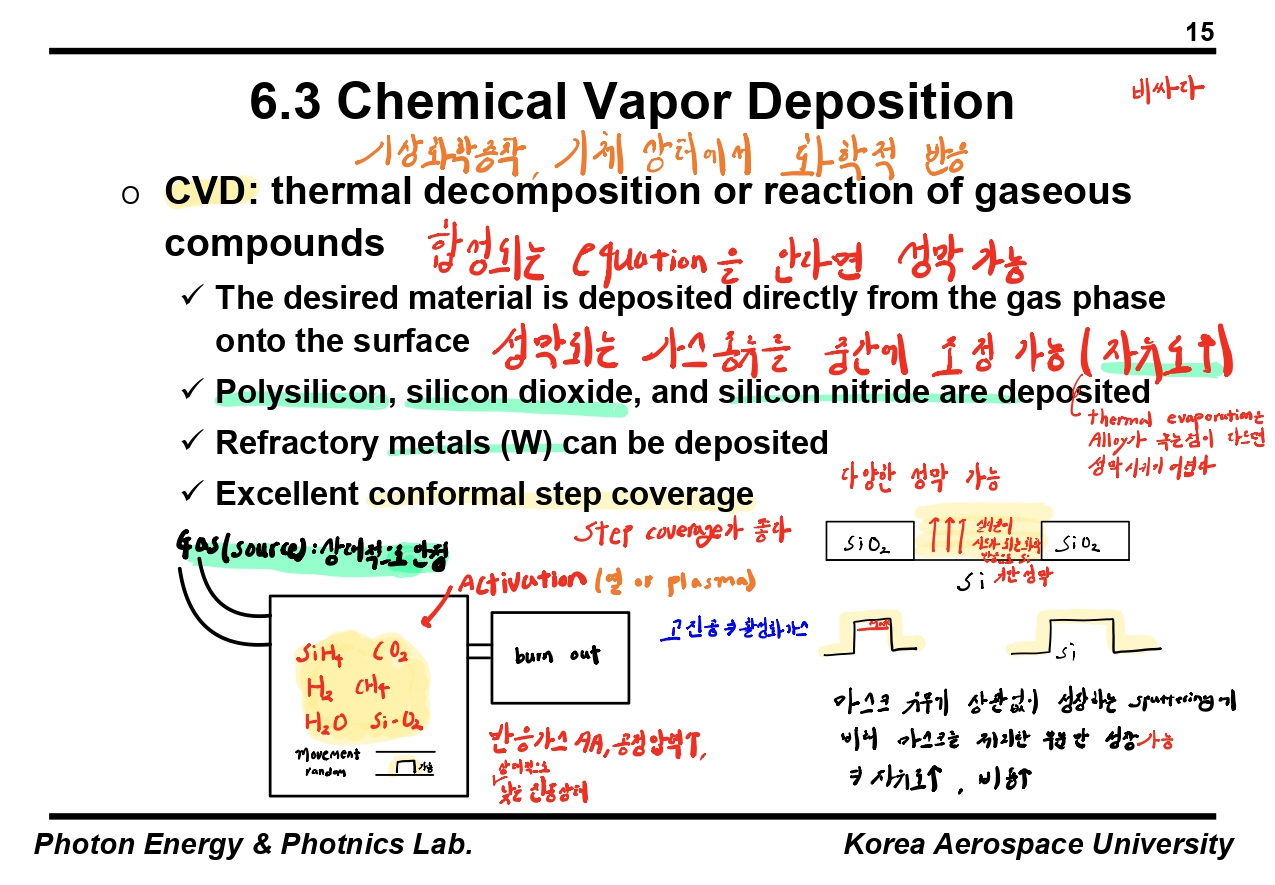

CVD:Chemical Vapor Deposition은 기상 화학증착법으로 기체 상태에서 화학적 반응을 통해서 성막 하는 공정이다.

합성되는 equation을 안다면 성막이 가능하며 성막 되는 가스 종류를 공정 중간에 조정할 수 있으며 자유도가 높은 편이다. thermal evaporation은 alloy를 성장시킨다고 했을 때 녹는점이 다르면 성막 시키기 어려울 때가 있다.

소스 가스는 상대적으로 안정된 상태로 공급되며 활성화시켜주기 위해서 열이나 플라스마를 이용한다.

다량의 반응 가스가 필요하기 때문에 공정 압력이 높은 편이며 상대적으로 낮은 진공상태를 갖는다.

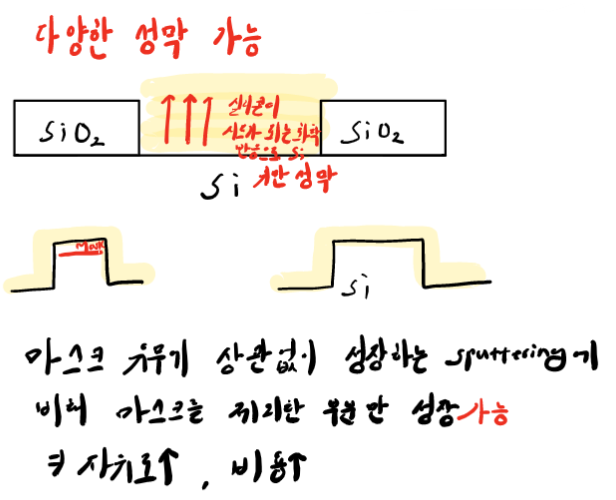

sputtering은 마스크의 유무와 관계없이 성장하지만 CVD는 마스크를 제외한 부분만 성장시킬 수 있기 때문에

자유도가 높은 편이며 실리콘이 시드가 되어 Si위에서만 성막 시킬 수도 있다.

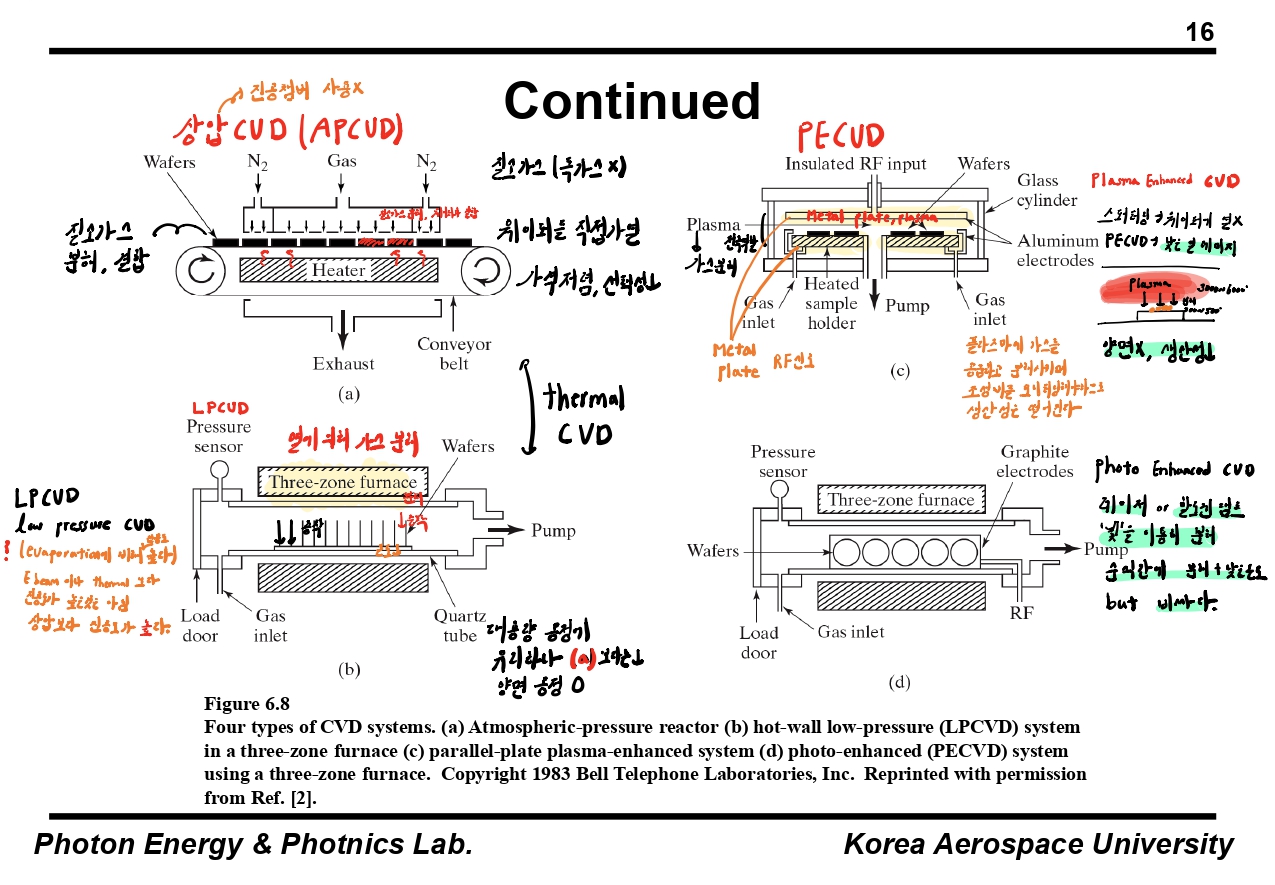

CVD는 종류가 여러가지다.

APCVD, PECVD, LPCVD, Photo Enhanced CVD

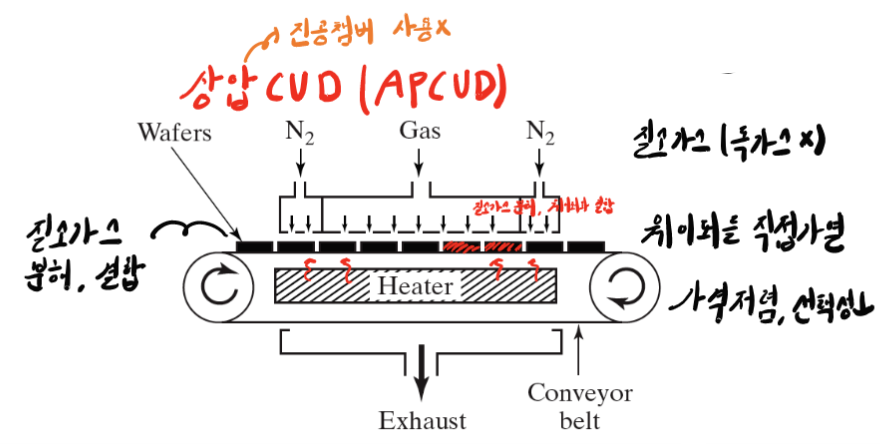

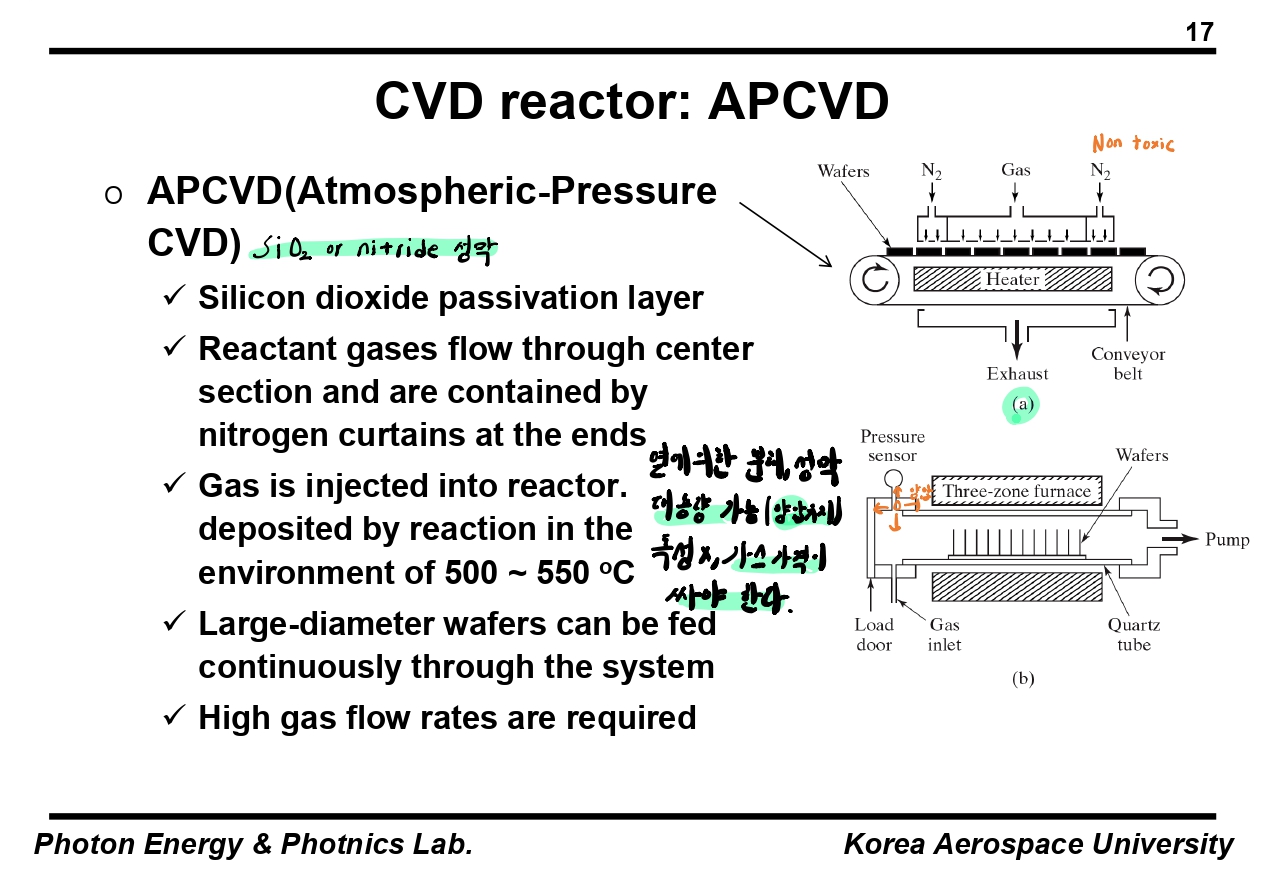

APCVD는 Atmospheric Pressure CVD로서 상압 CVD를 의미한다. thermal CVD에 해당한다.

진공 챔버를 사용하지 않고 독성이 없는 가스를 주입한다. 양압을 유지해야 하며 웨이퍼를 직접 가열하여

가스가 분해되어 성막 된다. 가스의 독성이 없어야 하며 가스 가격이 저렴해야 한다.

자유도는 낮은 편이나 대용량 공정이 가능하고 저렴한 공정에 속한다.

SiO2나 Si3N4(실리콘 옥사이드와 nitride)를 성막 할 때 적합한 공정이다

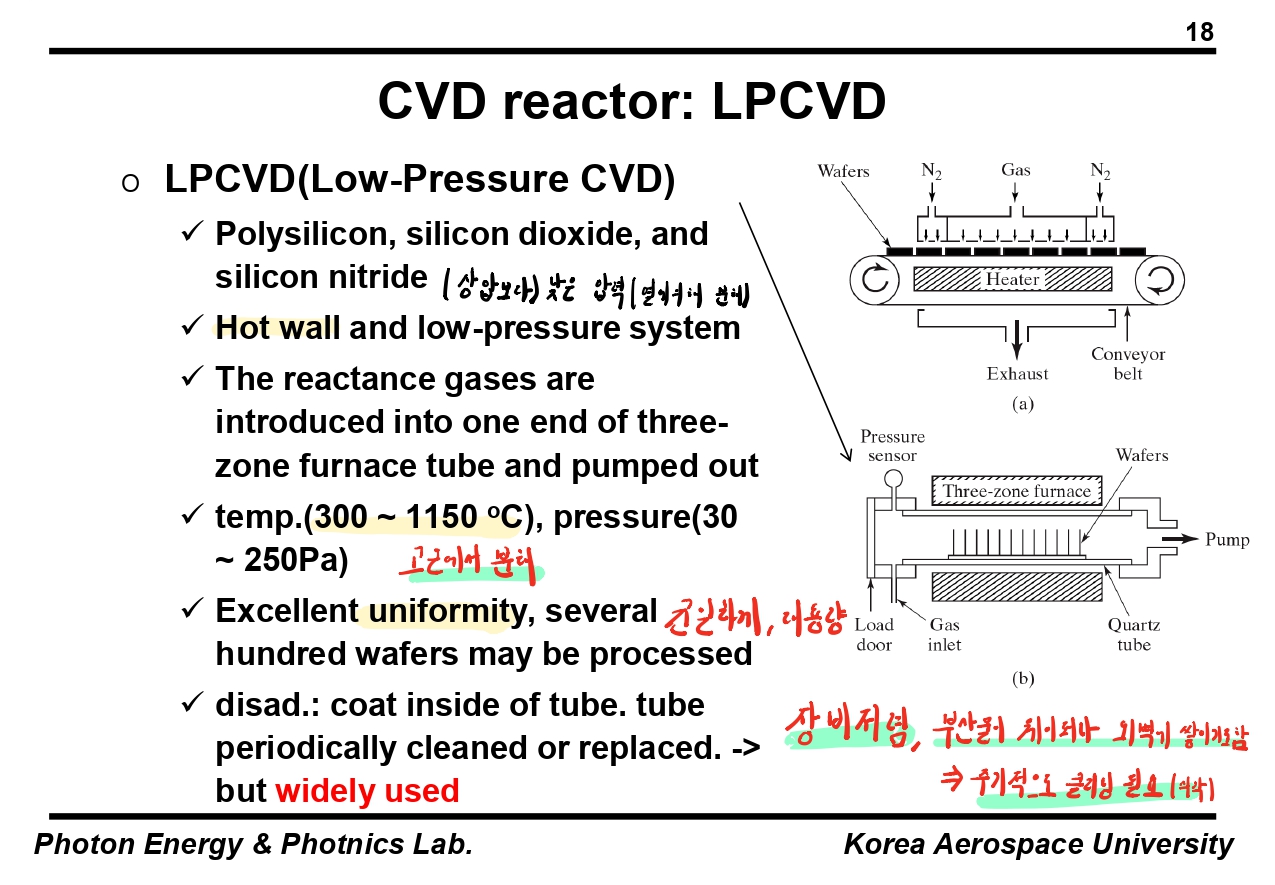

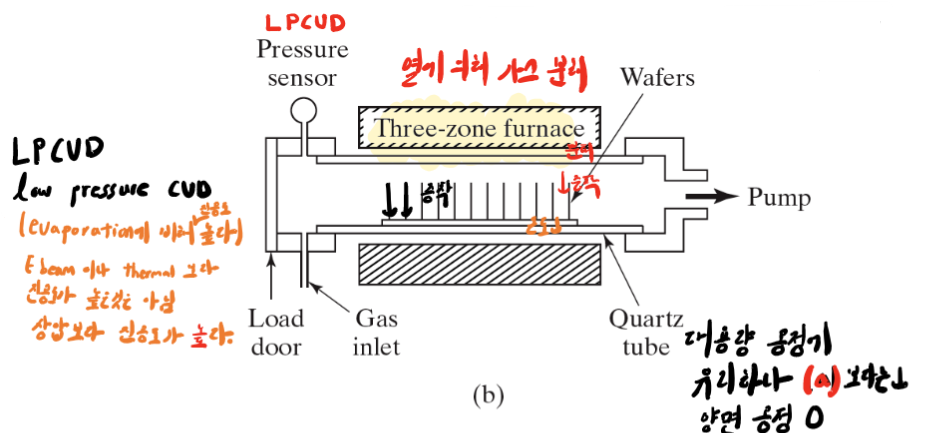

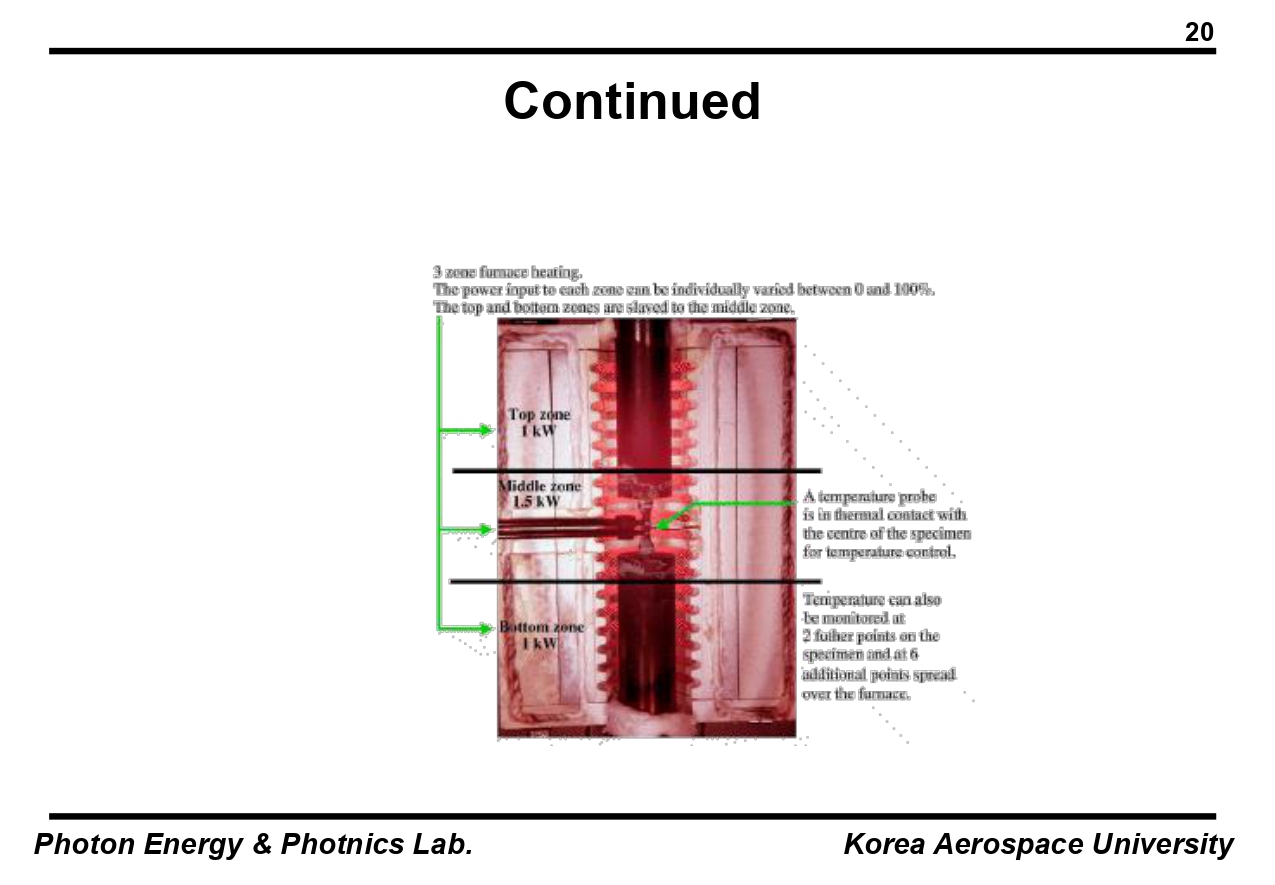

LPCVD는 low pressure CVD로서 evaporation에 비해 진공도는 높고 압력은 낮다. 하지만 E beam이나 thermal보다 진공도가 높다는 것은 아니다. thermal CVD에 해당하고 Quartz tube에 웨이퍼를 장착하고 열로 가스를 분해하여 증착하는 공정이다. 균일하게 양면으로 공정이 가능하여 대용량으로 공정이 가능하며(APCVD보다는 아님) 장비가 저렴한 편이다.

하지만 부산물이 웨이퍼나 외벽에 쌓이기 때문에 주기적으로 클리닝 해줘야 한다(에칭)

모든 장비는 주기적으로 클리닝 해줘야 하지만 좀 더 주기가 짧은 것이다.

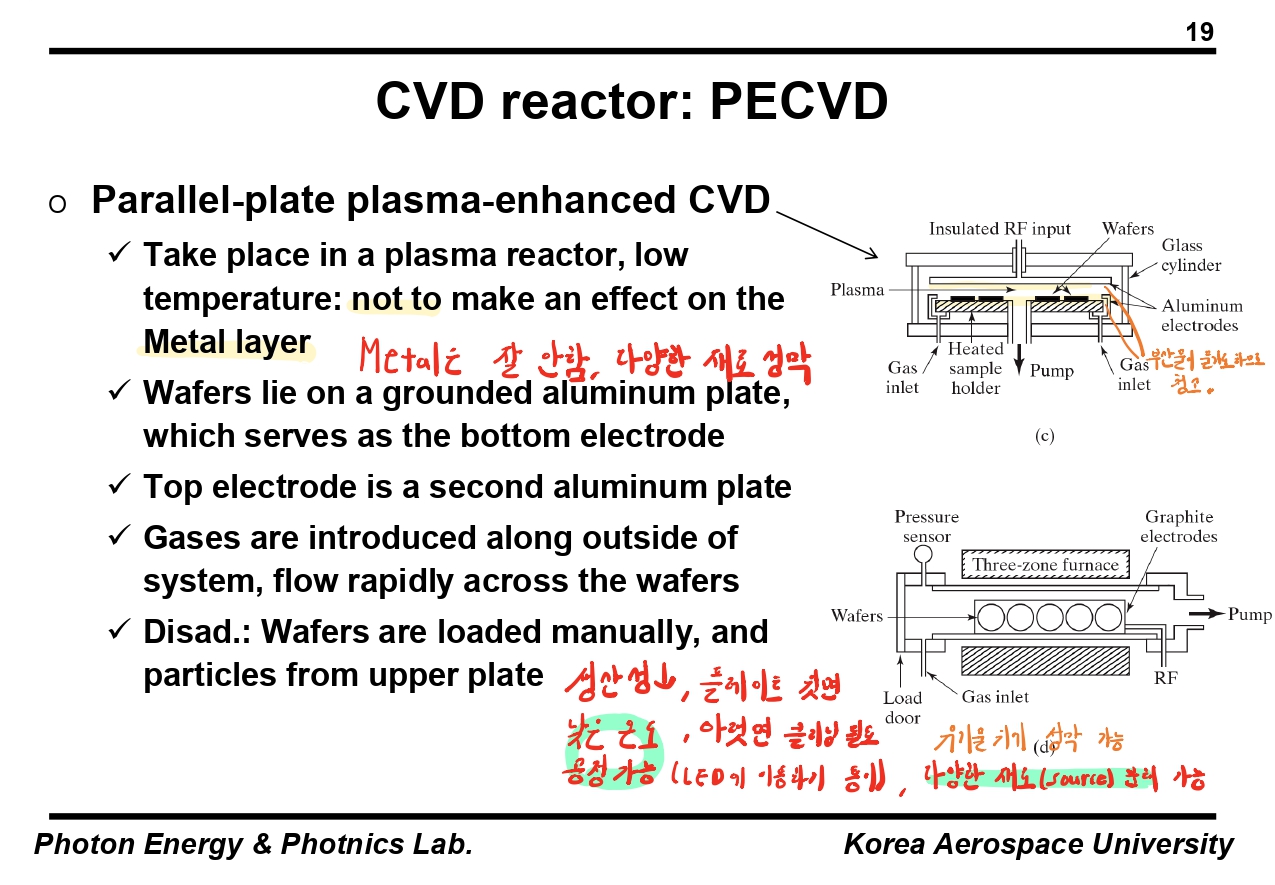

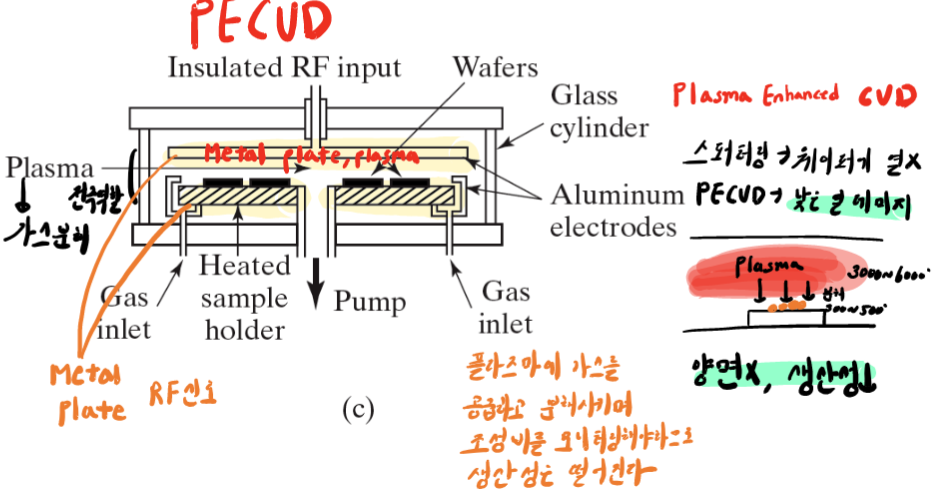

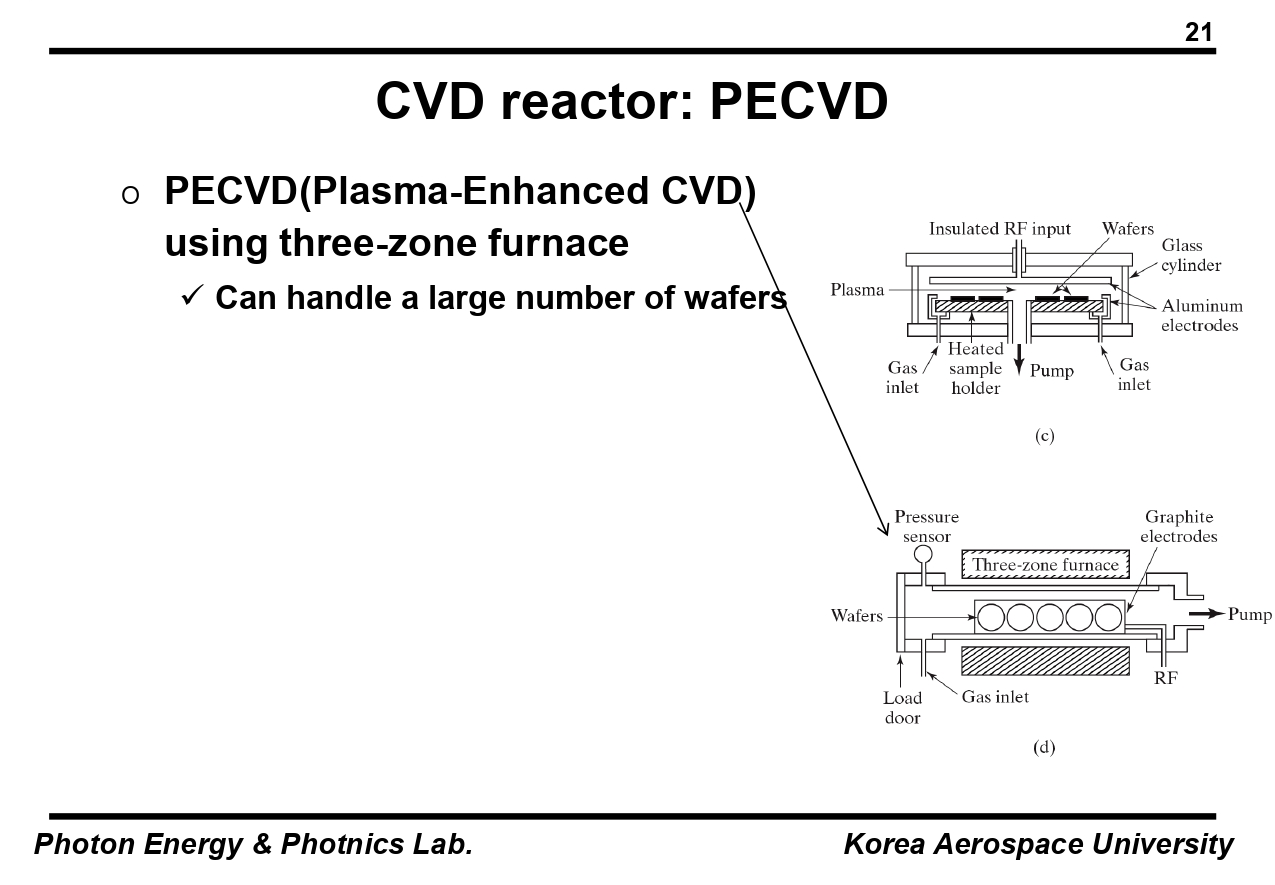

PECVD는 Parallel plate plasma enhanced CVD이다

플라스마를 이용하여 가스를 분해시킨다 조성비를 모니터링해야 하므로 생산성을 떨어지는 편이다.

PECVD는 열에 의한 대미지가 적은 편이지만 양면 공정이 불가능하다.

Metal 또한 성막 할 수 있지만 공정 가격이 비싸기 때문에 metal을 성막 하는 경우는 적다.

다양한 재료를 성막 시킬 수 있으며 낮은 온도에서 공정할 수 있다는 것이 가장 큰 장점이다.

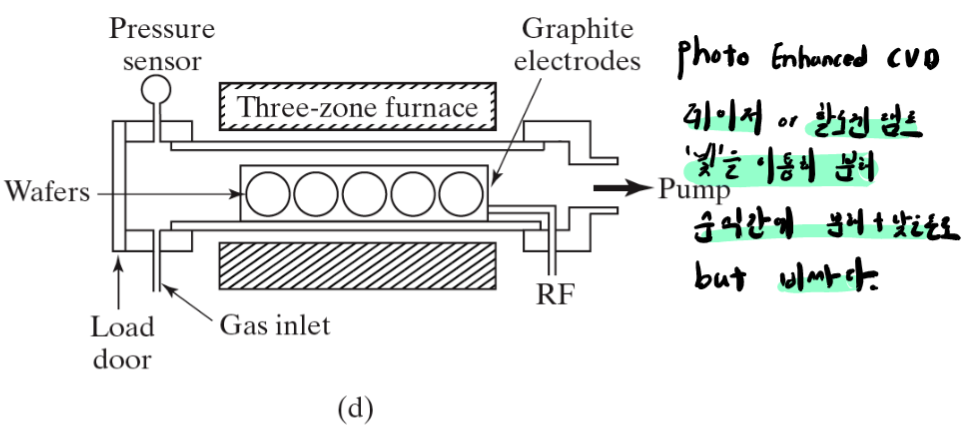

Photo Enhanced CVD는 레이저 혹은 할로겐램프를 이용해 '빛'을 이용해 분해하는 것이다.

순식간에 분해 가능하기 때문에 낮은 온도에서 진행할 수 있지만 공정 가격이 비싸다.

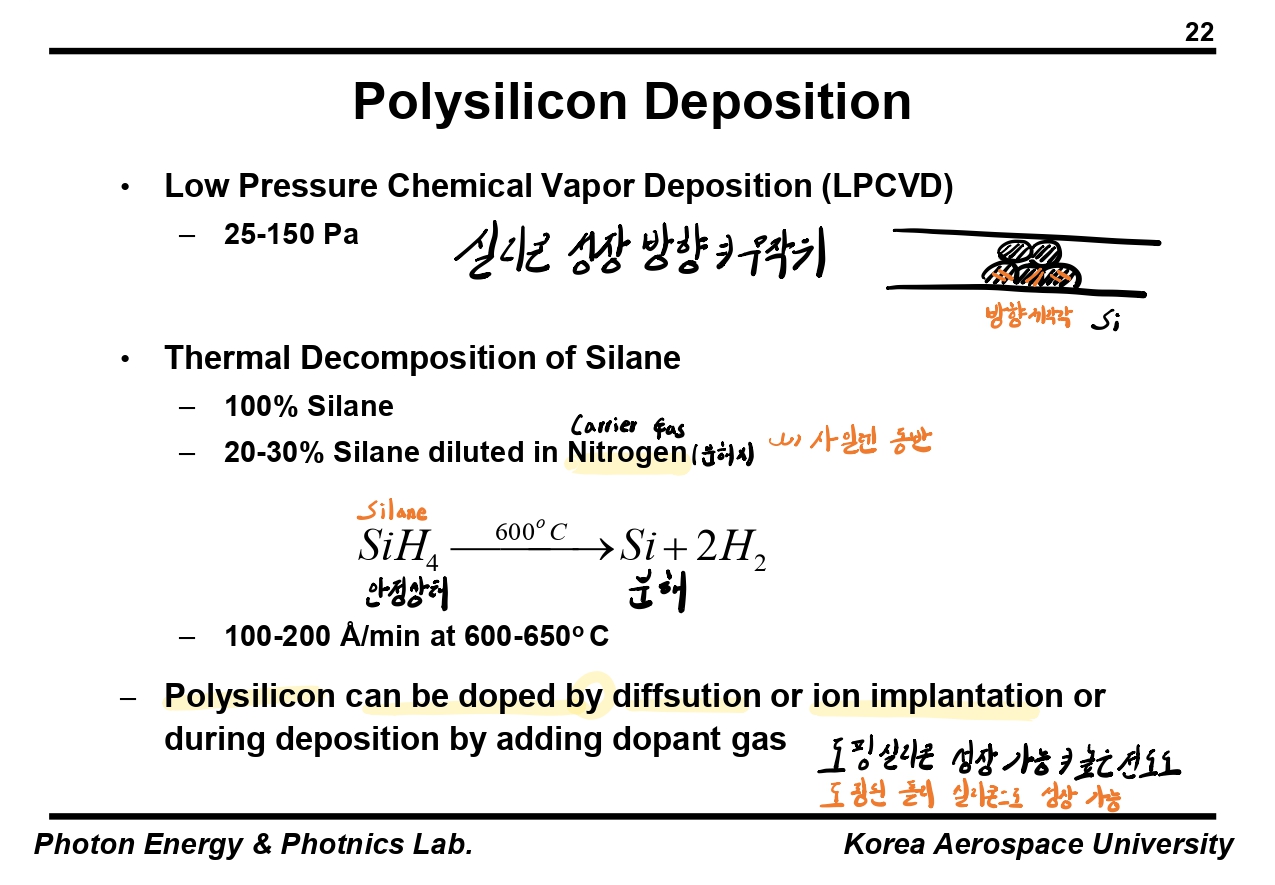

polysilicon의 성장 방향은 무작위다.

SiH4 silane은 100% 순수 silane을 사용하기도 하며 캐리어 가스인 Nitrogen(질소)을 동반하여 사용하기도 한다.

polysilicon은 diffusion 혹은 ion implantation으로 도핑하거나 도펀트 가스를 추가하여 도핑할 수 있다.

도핑된 실리콘은 높은 전도도를 갖는다.

폴리실리콘은 다양한 방법을 통해 성장시킬 수 있다.

산화공정을 통하여 성장시킬 수 있으며 도핑의 부산물로 생성되기도 한다. 추가적으로 스퍼터링, E-beam, CVD 등 다양한 성장 방법이 존재한다.

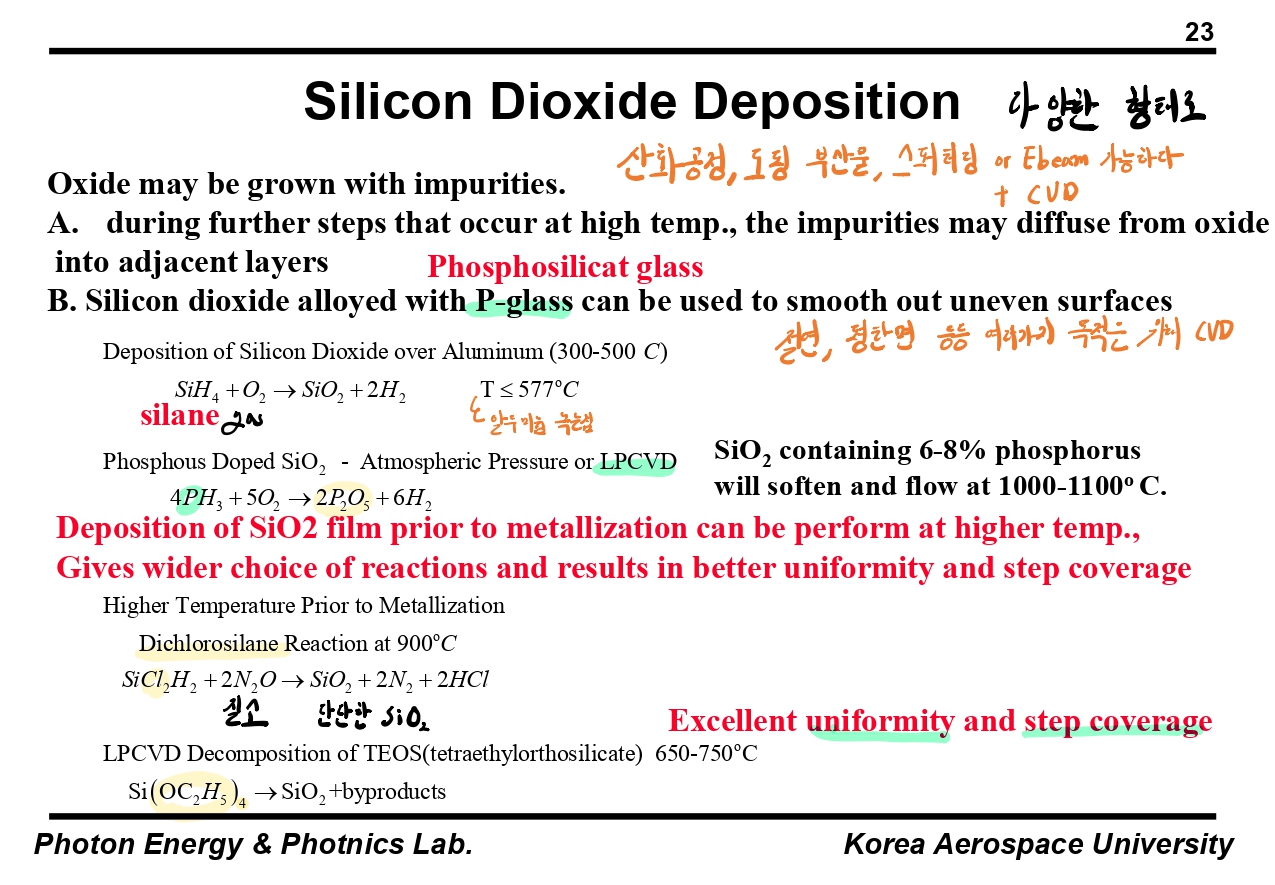

산화물은 불순물과 함께 성장할 수 있습니다.

A. 고온에서 발생하는 추가 단계 중에 불순물이 산화물에서 인접 층으로 확산될 수 있습니다.

B. P- 유리와 합금된 이산화규소를 사용하여 고르지 않은 표면을 부드럽게 할 수 있습니다.

금속화 전에 SiO2 필름 증착은 더 높은 온도에서 수행할 수 있습니다. 반응 선택의 폭이 넓어지고 균일 성과 스텝 커버리지가 향상됩니다.

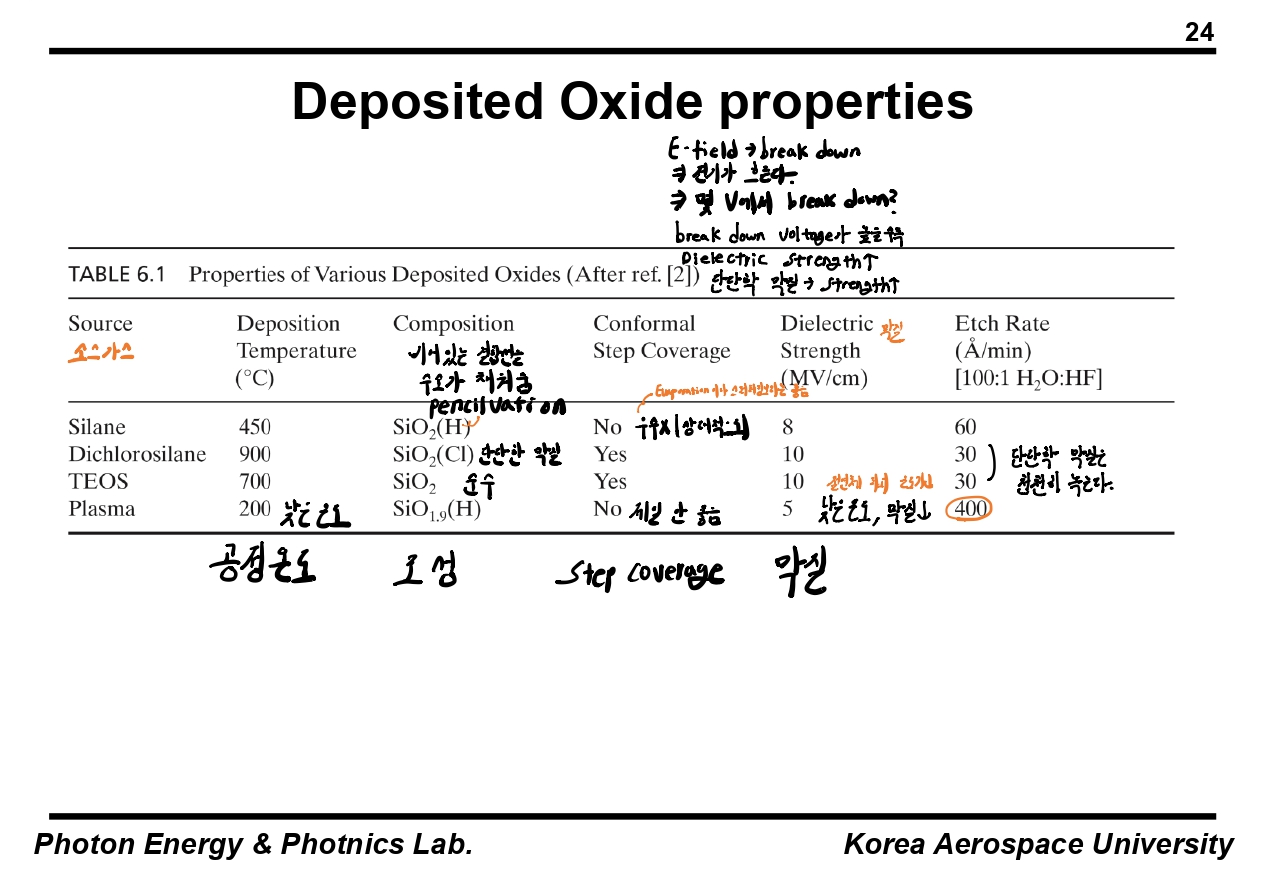

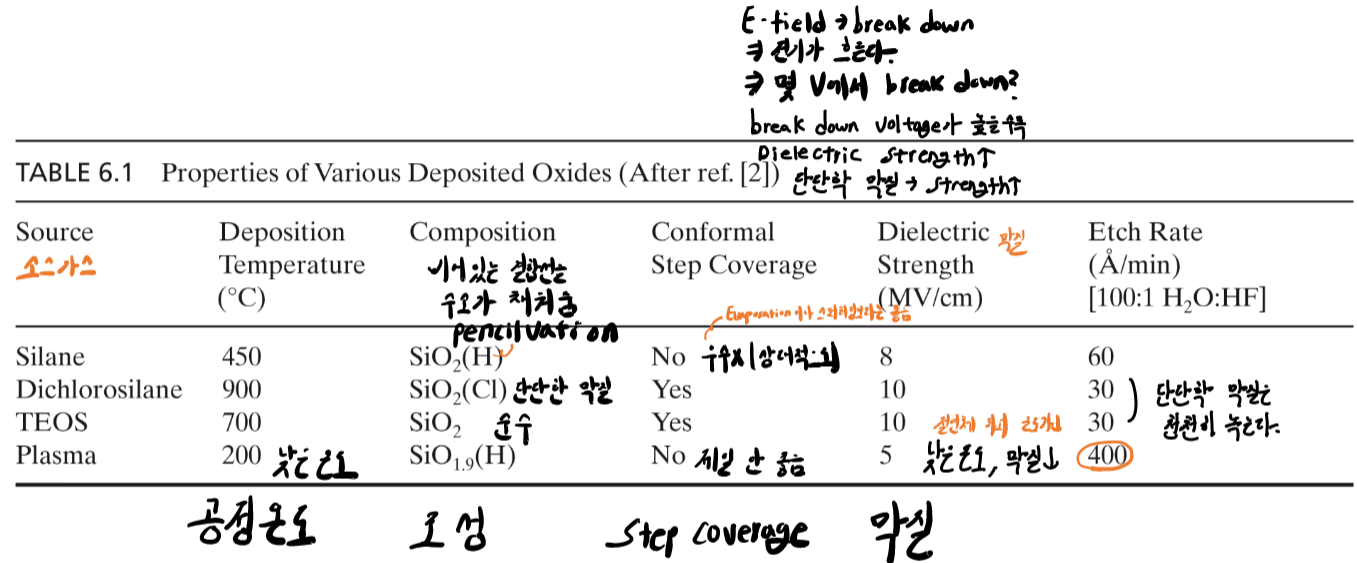

Deposition Temperature:공정 온도

Composition: 조성비를 의미한다. () 사이에 있는 물질은 비어있는 결합선을 채워주는 역할이다. 일종의 pencilvation

Conformal Step Coverage: step coverage를 의미하는데 No라고 된 부분도 Evaporation이나 스퍼터링보다는 우수한 편

Dielectric Strength: 어떤 전압에서 break down이 일어나는가를 의미한다. 높으면 높을수록 막질이 우수하다는 것

Etch rate: 에칭이 얼마나 빨리 되는가를 의미한다. 막질이 우수할수록 Etch Rate은 낮아지게 된다.

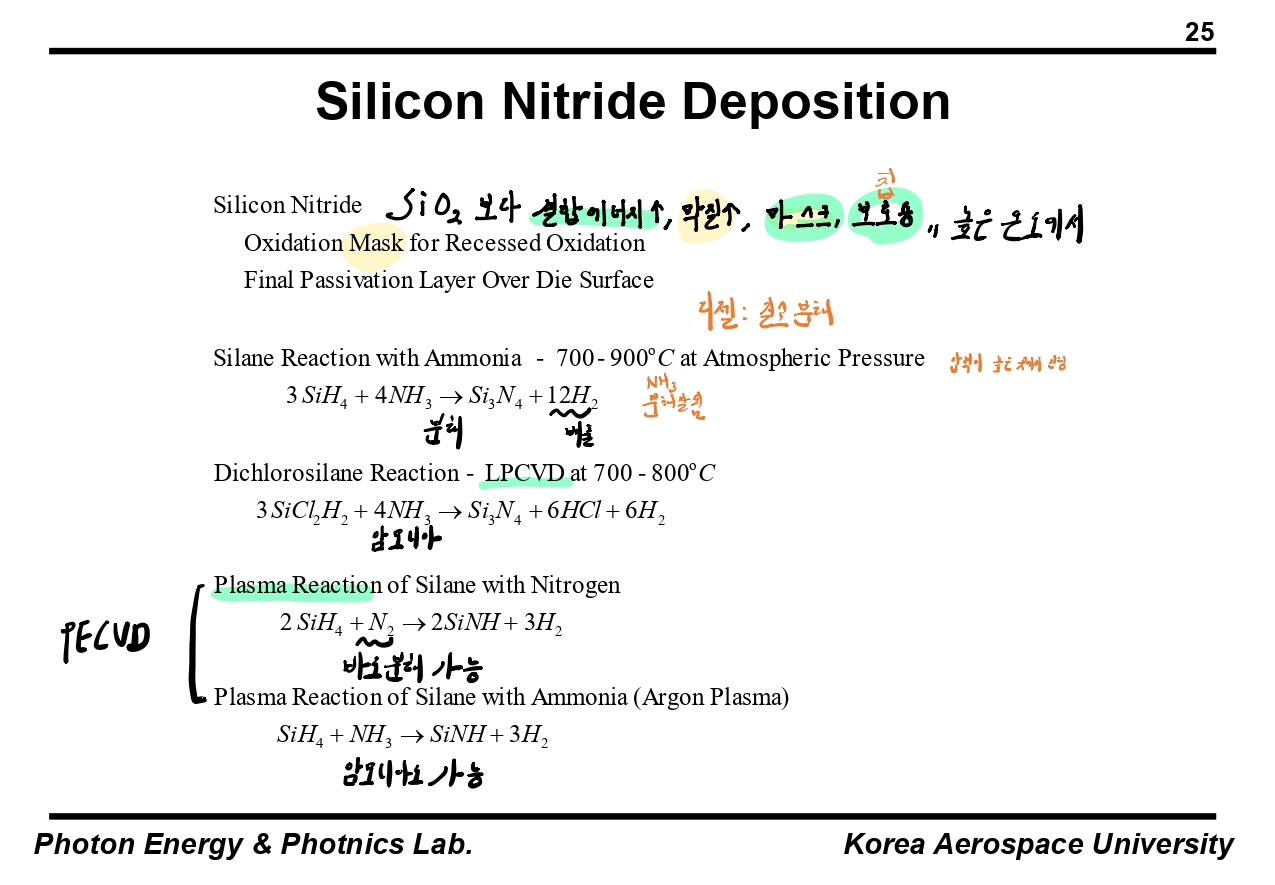

SiN4는 SiO2보다 결합에너지가 높기 때문에 막질이 우수하며 마스크 혹은 칩 보호용으로 사용된다.

APCVD, LPCVD, PECVD 등으로 분해할 수 있다.

Metal도 성막 가능하다. 금속과 실리콘을 함께 성막 하여 alloy를 만들기도 하지만 Metal은 스퍼터링이나 evaporation 공정 등 값싸게 성막이 가능하기 때문에 잘 사용하지 않는다.

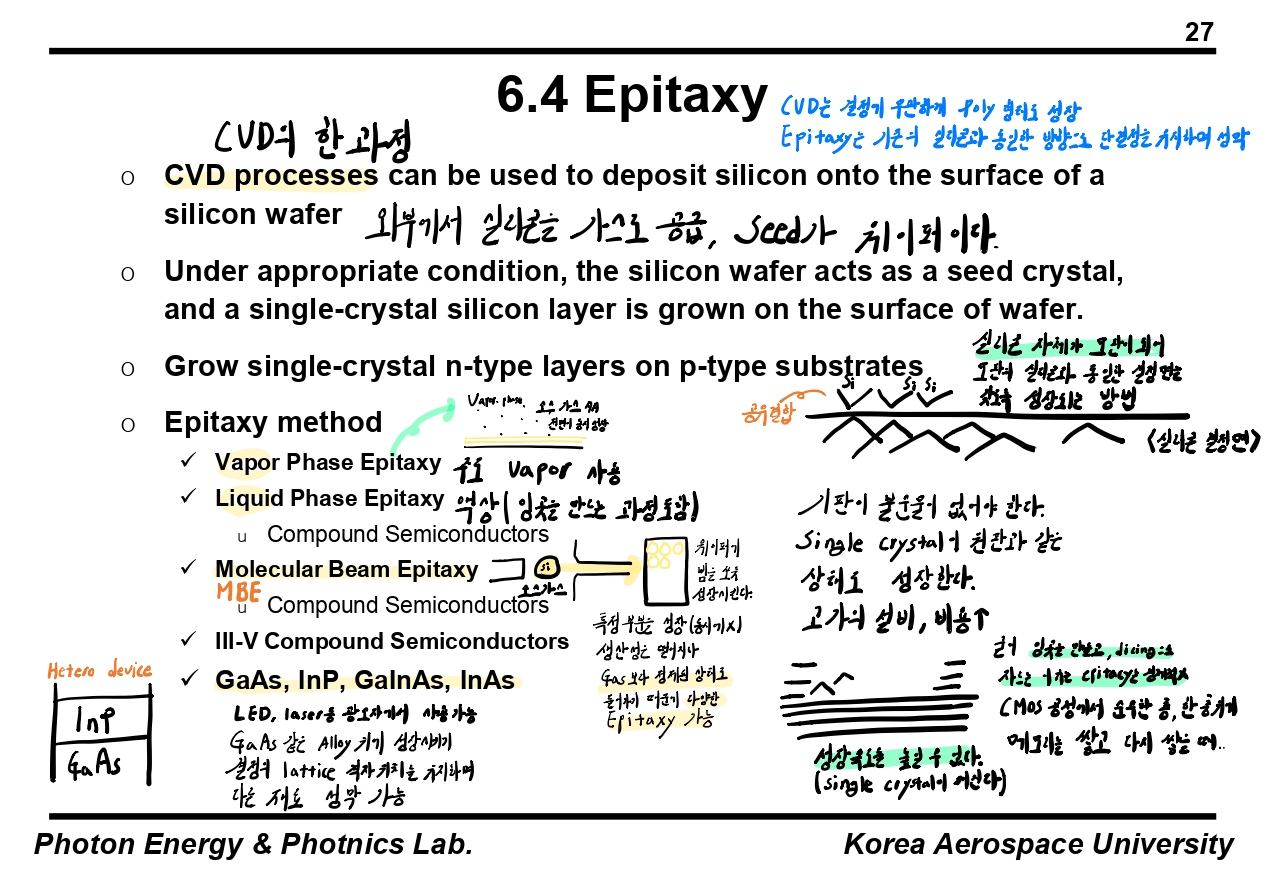

CVD는 결정 방향에 무관하게 다결정으로 성장한다.

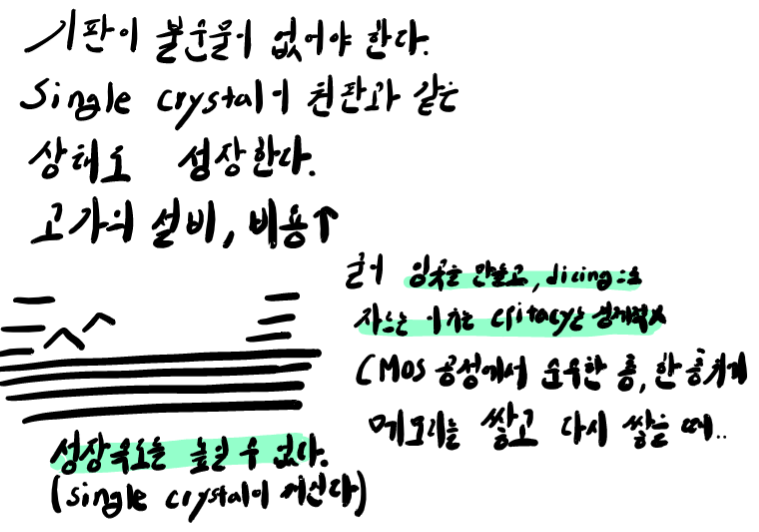

하지만 Epitaxy는 기존의 실리콘과 동일한 방향으로 단결정을 유지하며 성장시킬 수 있다.

외부에서 실리콘을 가스로 공급하고 웨이퍼가 seed 결정 역할을 하며 웨이퍼 표면에 단결정 실리콘 층이 성장한다.

여러 가지 제약조건이 붙는데, 기판에는 불순물이 없어야 하며 고가의 설비가 필요하고 많은 비용이 든다.

성장 속도를 높이면 단결정 구조가 깨지기 때문에 성장이 느린 편이다. 하지만 단결정을 만들기 위해 잉곳을 만들고

dicing으로 자르는 epitaxy 공정은 경제적이지 않다. epitaxy 공정은 cmost 공정에서 순수하게 한층 한층 메모리를 쌓는 등의 공정을 진행할 때 사용한다.

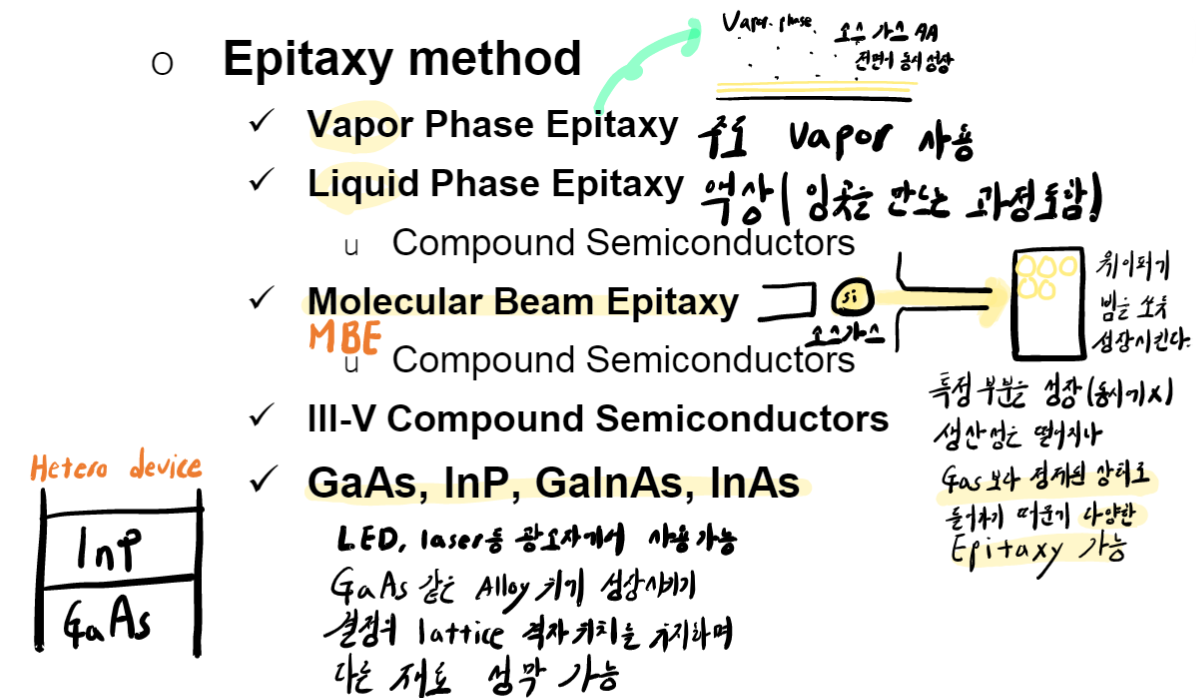

epitaxy method는 여러 가지가 존재하는데

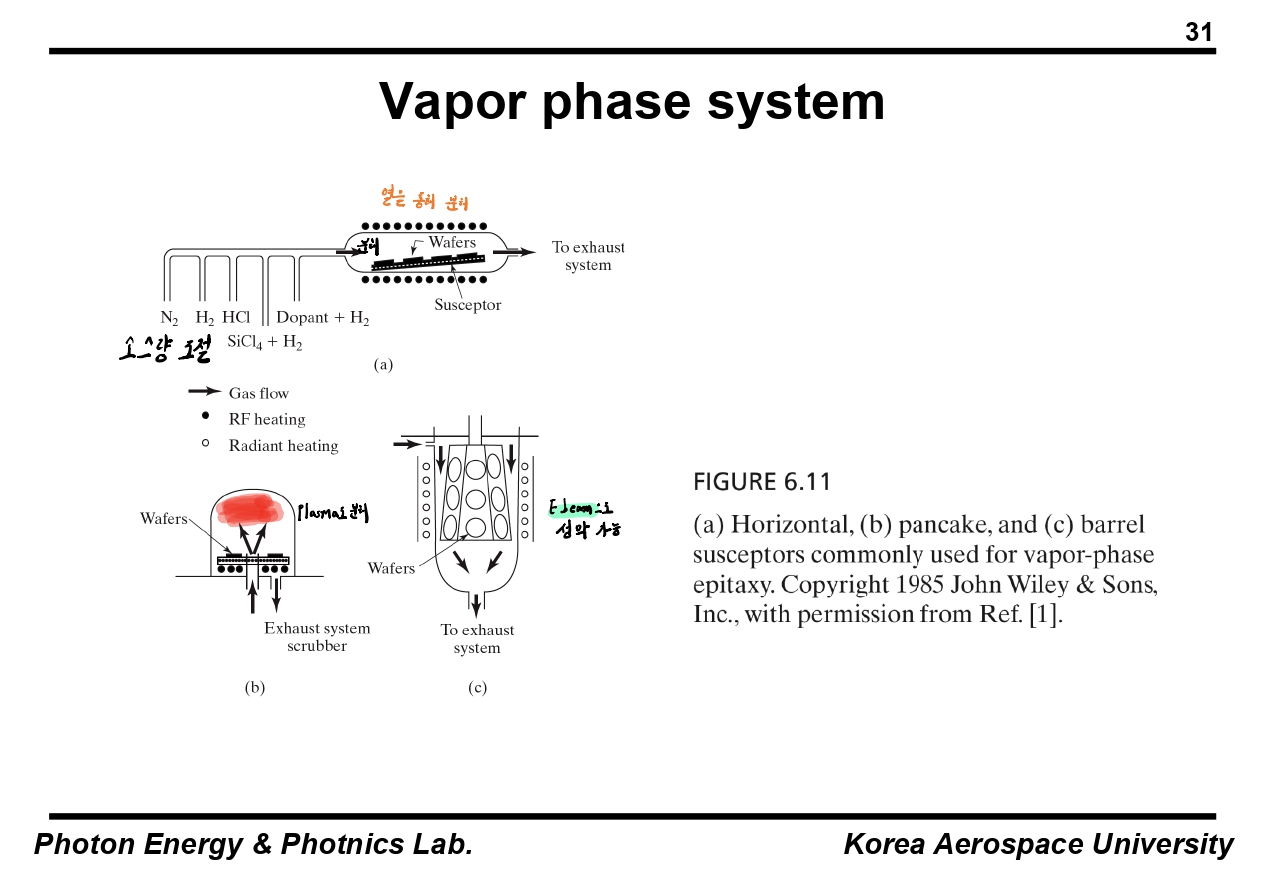

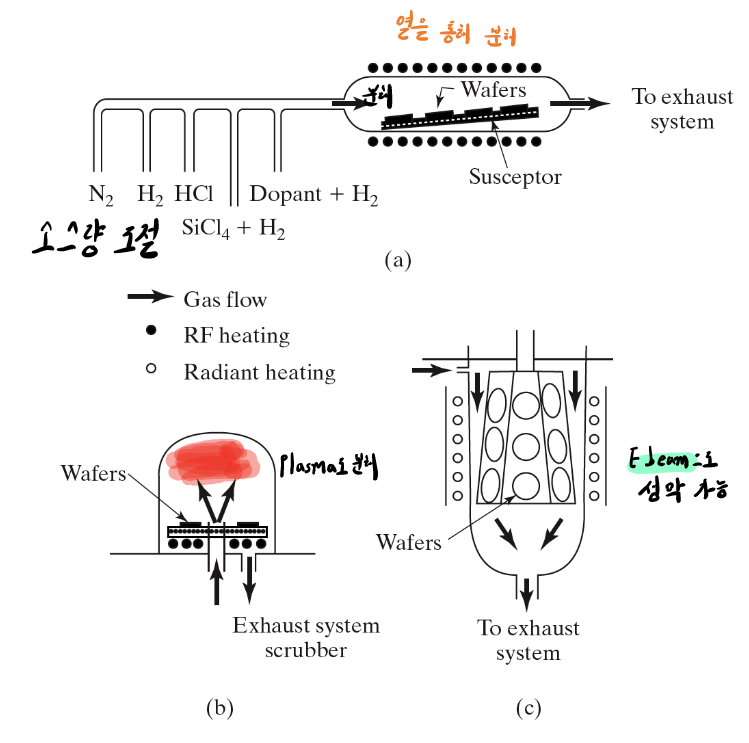

주로 vapor phase epitaxy를 이용한다. 다량의 소스 가스를 이용하여 전면을 동시에 성장시키는 방법이다.

Liquid Phase Epitaxy도 존재하는데 액상으로 형성하는 방법이고 잉곳을 만드는 과정도 포함된다.

Molecular Beam Epitaxy는 소스가스를 웨이퍼에 빔처럼 쏴서 성장시키는 방법으로서 특정 부분만을 성장시킬 수 있다. 하지만 동시에 성장시킬 수가 없고 생산성은 떨어진다. 하지만 Gas 보다 정제된 상태로 주입하기 때문에 다양한 epitaxy가 가능하다는 것이 장점이다. 실리콘 화합물 외에도 Hetero device(3족-5족 화합물) 형성도 가능하다. GaAs, InP, GaInAs, InAs 등등 LED, lasor 등 광소자에서 사용 가능하다.

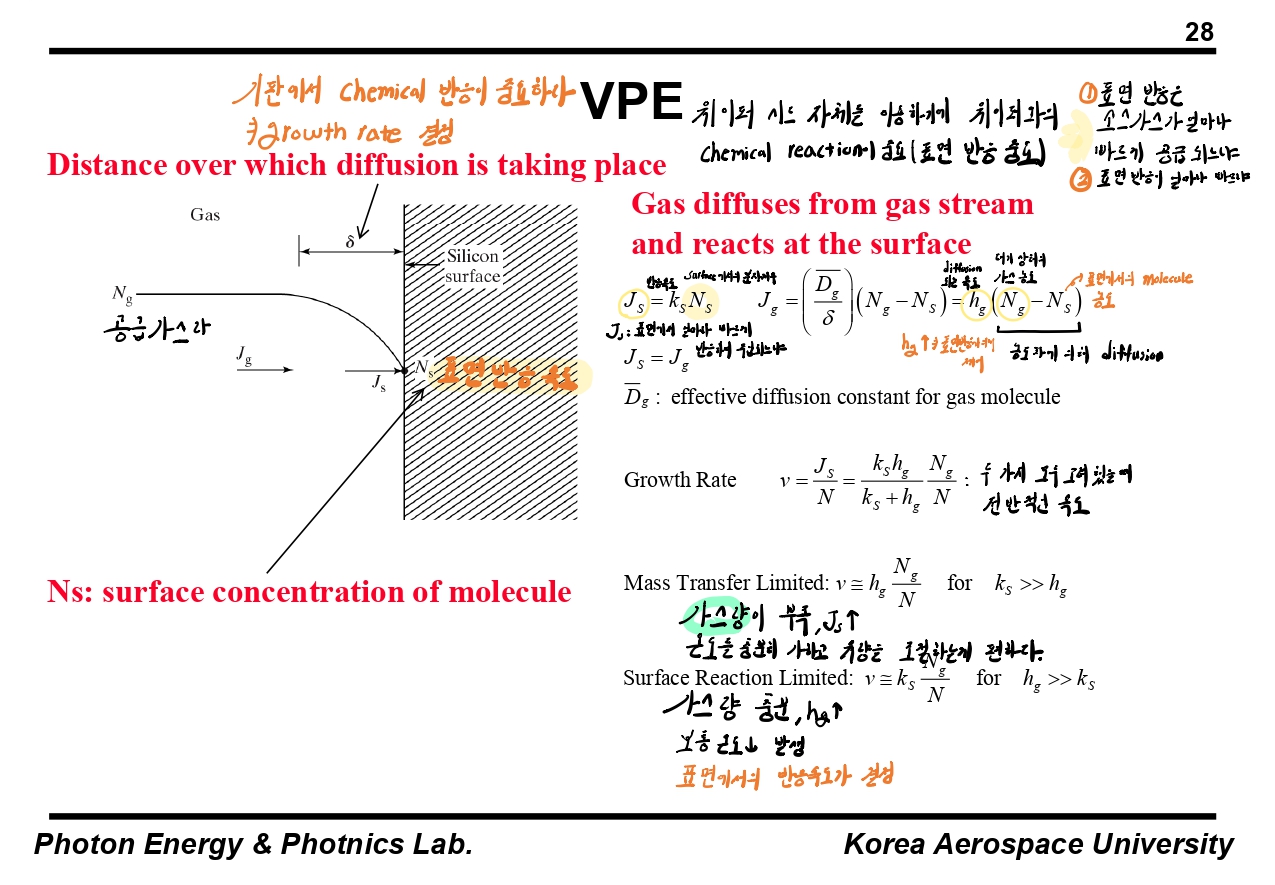

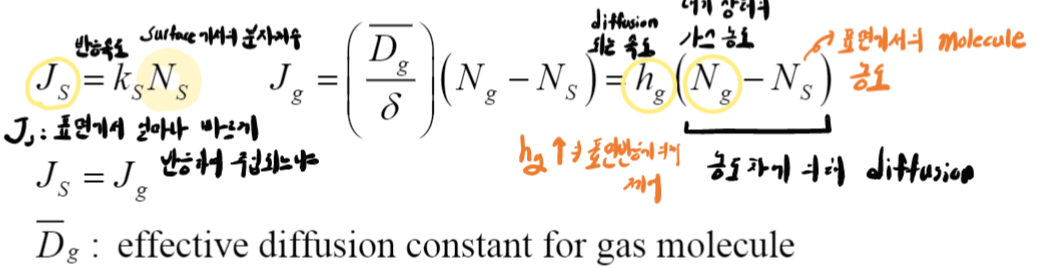

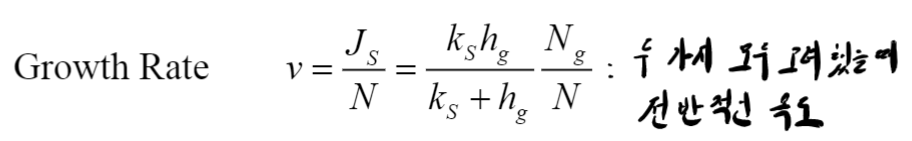

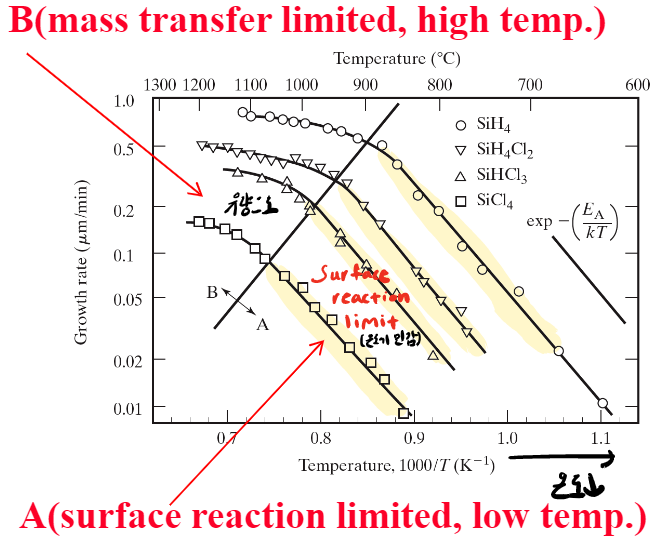

Vapor Phase Epitaxy는 기판에서 chemical 반응이 growth rate를 결정하는데

ⓐ소스 가스가 충분하게 공급될 때 -> v

ⓑ소스 가스가 충분하게 공급되지 않을 때

표면에서의 반응속도 ks

diffusion 되는 속도:hg

위 두 가지를 고려하여 Growth Rate가 결정된다.

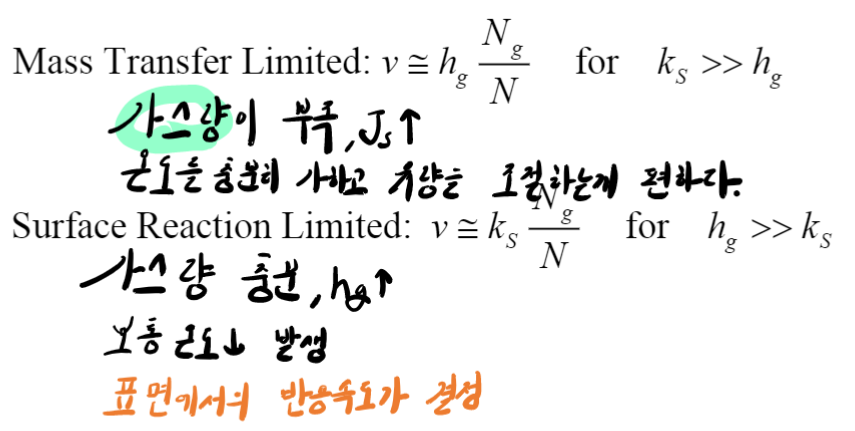

가스양이 충 불할 때는 ks가 높으므로 온도를 충분히 가하고 유량으로 성장 속도를 제어하게 된다.

보통 유량을 조절하는 것이 성장 속도를 제어하기 편하기 때문에 Mass Transfer Limited 방식을 많이 사용한다.

Surface Reaction Limited는 가스양이 충분할 때 hg가 높기 때문에 ks가 성장 속도를 결정한다.

보통 낮은 온도에서 발생하고 표면에서의 반응속도가 성장속도 결정한다.

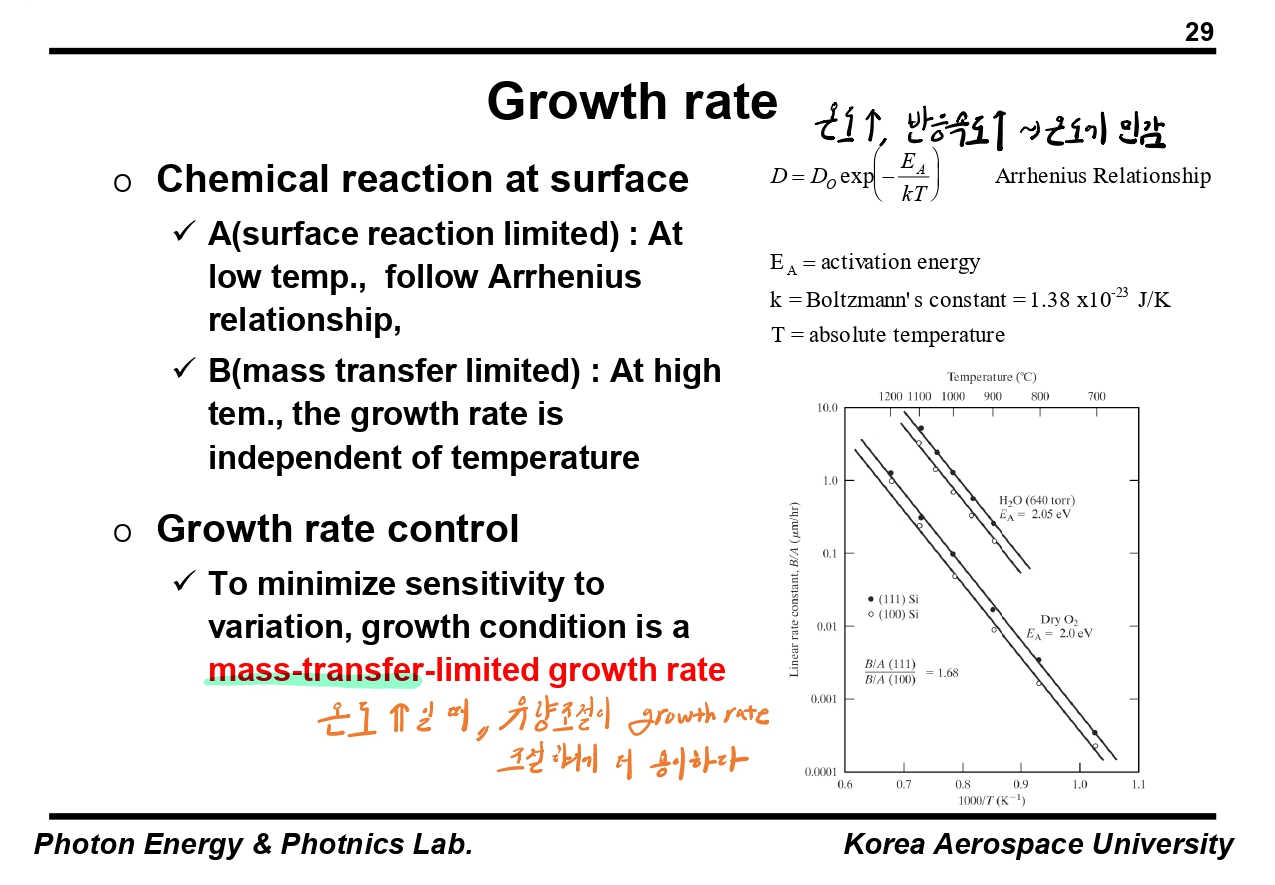

A:surface reation limited: 낮은 온도에서 진행하며 아레니우스식을 따른다.

B:mass transfer limited:높은 온도에서 진행하며 성장 속도는 온도와 무관하게 된다.

온도를 높게 성정하고 mass transfer limited로 유량조절이 growth rate를 조절하기 더 용이하다.

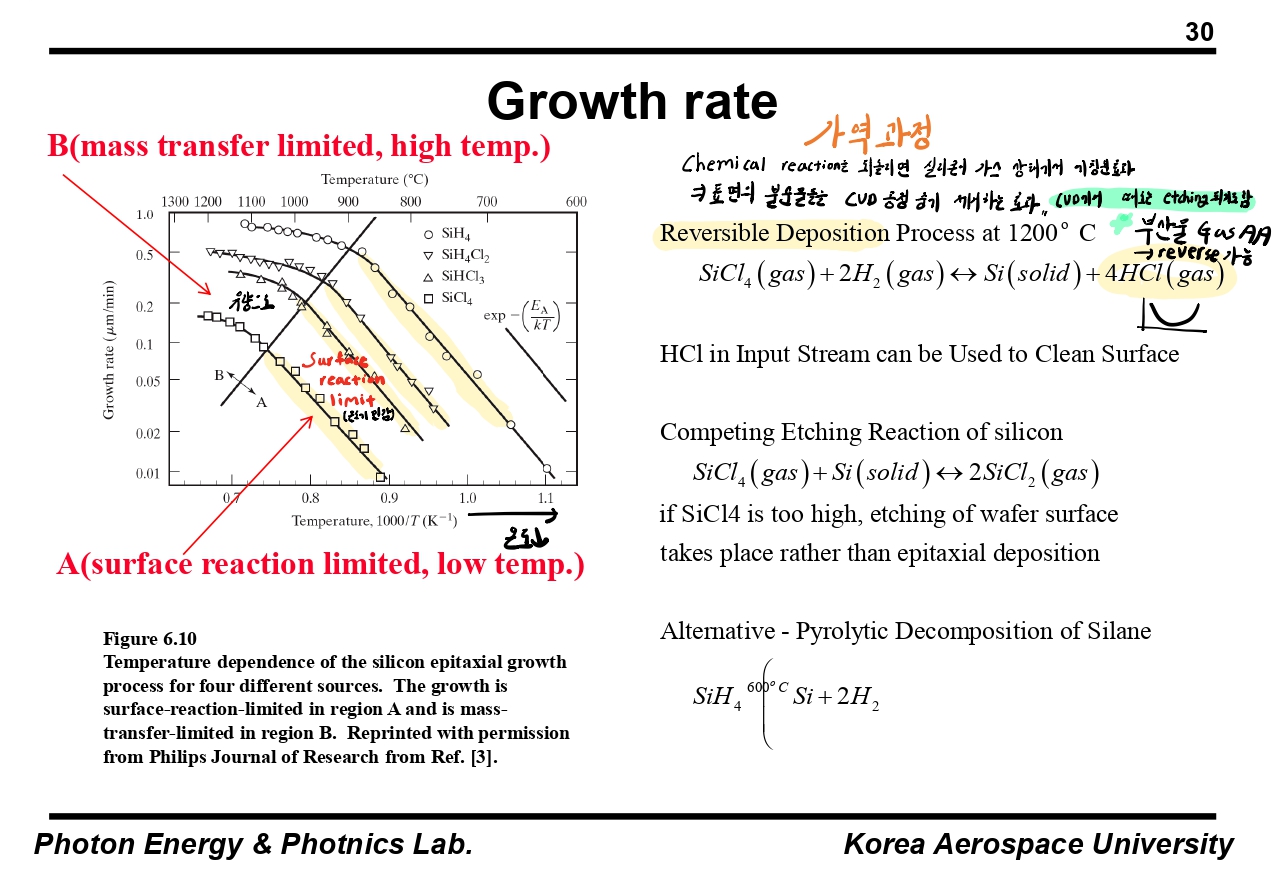

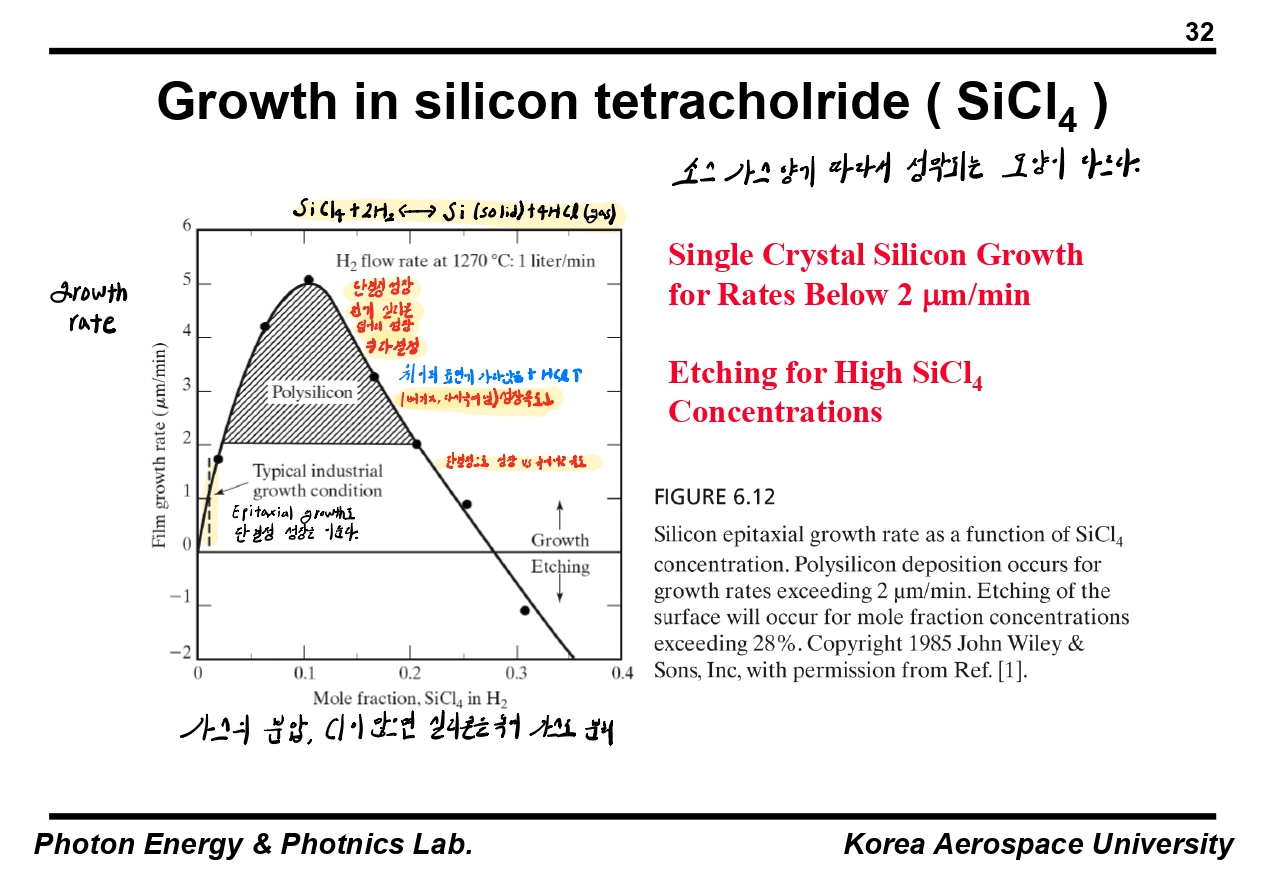

chemical reactiond을 되돌리면 실리콘 가스 상태에서 에칭 된 효과를 볼 수 있다.

표면의 불순물들은 CVD 공정 중에 제거하는 효과가 있는데 CVD에서 때로는 에칭 되기도 하는 것이다.

이러한 가역 과정은 불순물 가스가 많으면 일어날 수 있다.

클로린 가스가 많으면 reverse 가능

우측으로 갈수록 온도가 낮은 편인데 이때는 A, B부분은 mass tranfer limited

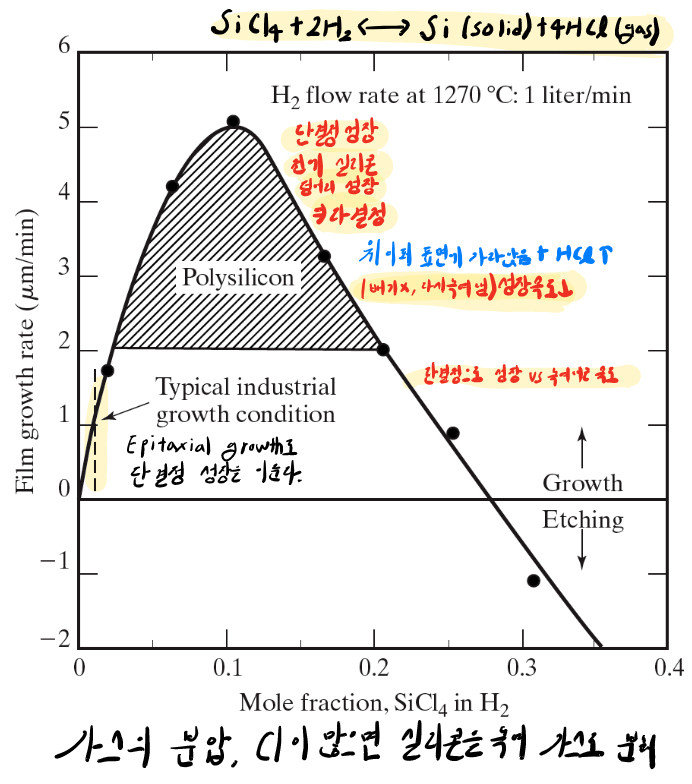

가스의 분압 (소스 가스의 양)에 따라서 성막 되는 모양이 다르다.

처음에는 Epitaxial growth로 단결정 성장을 이루다가

분압이 높아지면 단결정이 성장하기 전에 실리콘 덩어리가 성장해버리는 다결정 구조를 이룬다.

그 이후에 Cl이 많아지게 되는데 앞서 말한 reverse과정이 잃어 나기 시작한다. 차츰차츰 성장 속도는 감소하게 되고

다시 단결정으로 성장하게 된다. 그 이후 더 분압이 높아지면 성장하지 않고 에칭 되는데 성장 속도보다

녹여내는 속도가 더 높아지게 된 것이다.

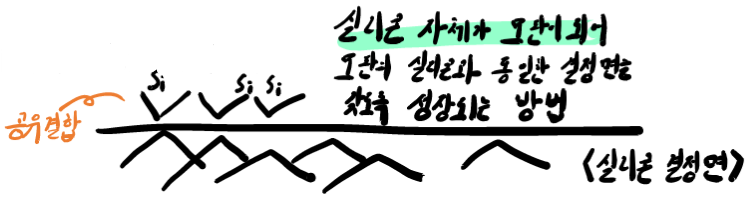

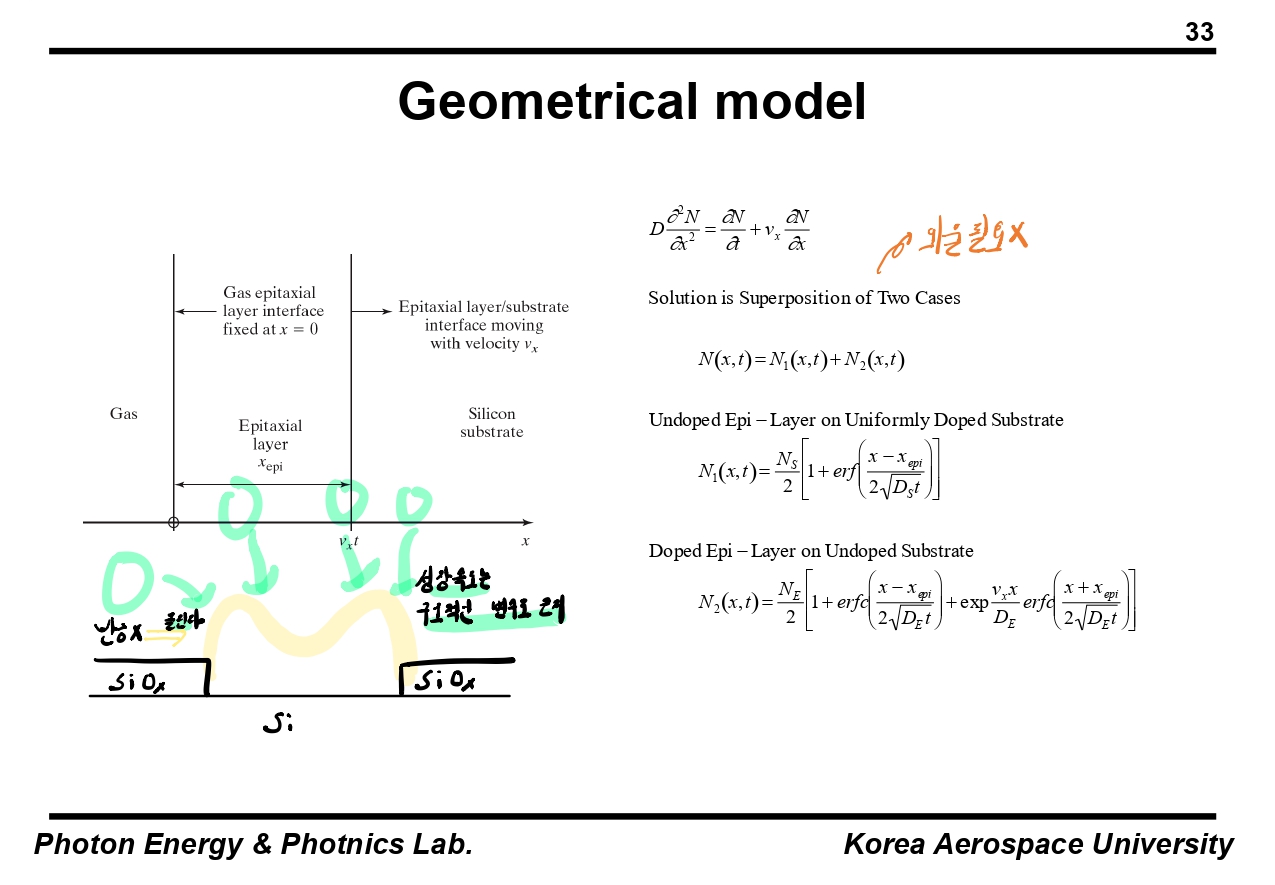

사실 geometric 한 구조에 따라서 성장 속도는 변하게 된다.

위와 같이 실리콘 옥사이드 막이 덮여있을 때 상대적으로 모서리 부분은

더 높이 성장하게 되는 것이다.

'반도체 이야기 > 반도체공학' 카테고리의 다른 글

| 반도체공학 [Packaging and Yield] (0) | 2021.06.18 |

|---|---|

| 반도체공학 [Interconnections and contacts] (0) | 2021.06.17 |

| 반도체공학 [Ion Implantation] (4) | 2021.06.15 |

| 반도체공학 [Diffusion] (1) | 2021.06.14 |

| 반도체공학[4주차] [산화공정] (0) | 2021.03.23 |