반도체를 외부환경으로부터 보호하고, 전기적으로 연결해주는 패키징 (Packaging) 공정과 반도체에서 결함이 없는 합격품의 비율인 수율 [Yield]에 대해서 알아본다.

dicing에는 Mechanic dicing과 Laser dicing 그리고 plasma dicing이 존재한다.

plasma dicing은 기계적인 vibration이 존재하지 않고 heat에 의한 영향이 적으며 자유도가 높은 편이다.

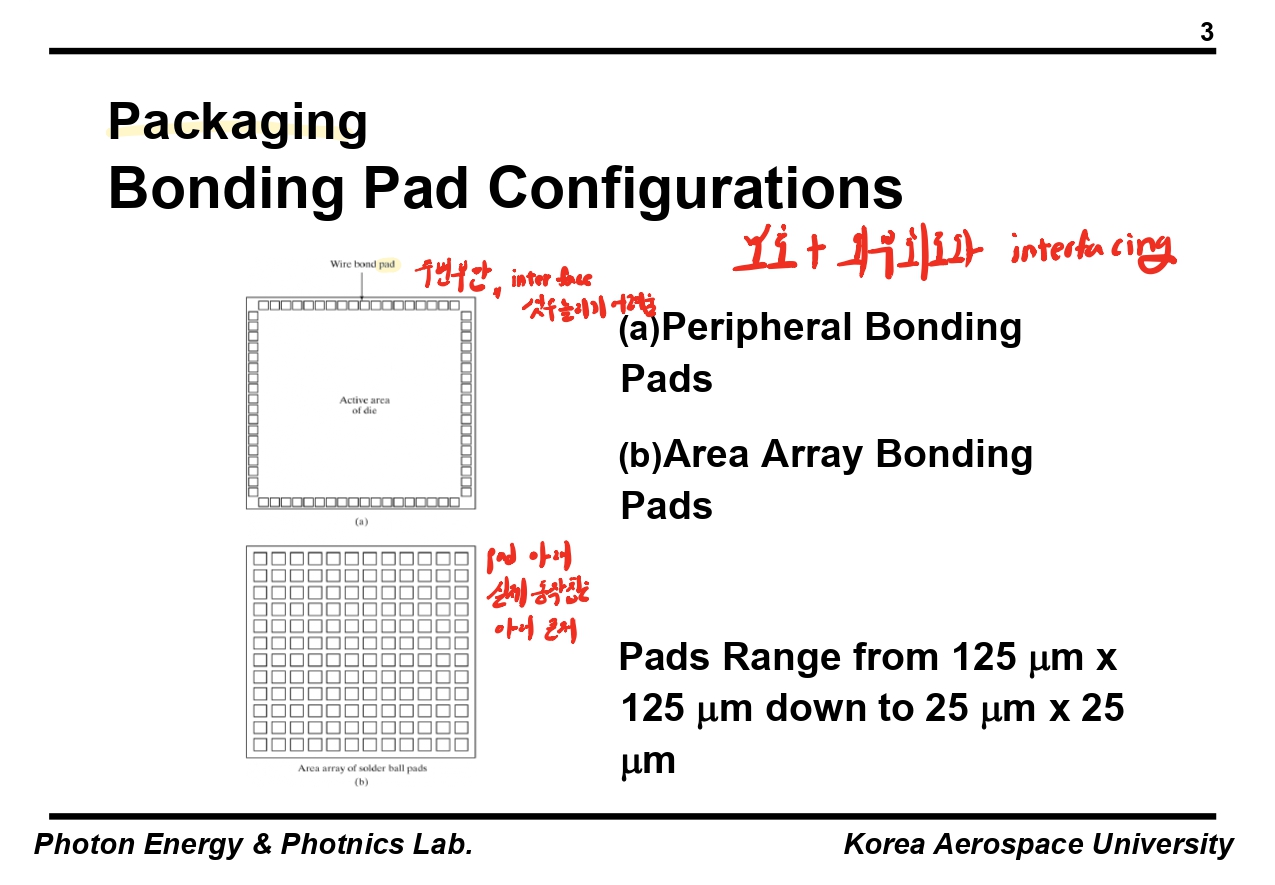

본딩 패드를 구성해야 하는데 패드를 보호하고 외부 회로와 interfacing 하는 역할을 한다.

Peripheral Bonding Pads는 주변부만 interface를 늘리는 방식으로 interace를 늘리기 어렵다.

Area Array Bonding Pads는 pad 아래 실제 동착칩이 존재하는데 array 방식으로 interface를 늘린다.

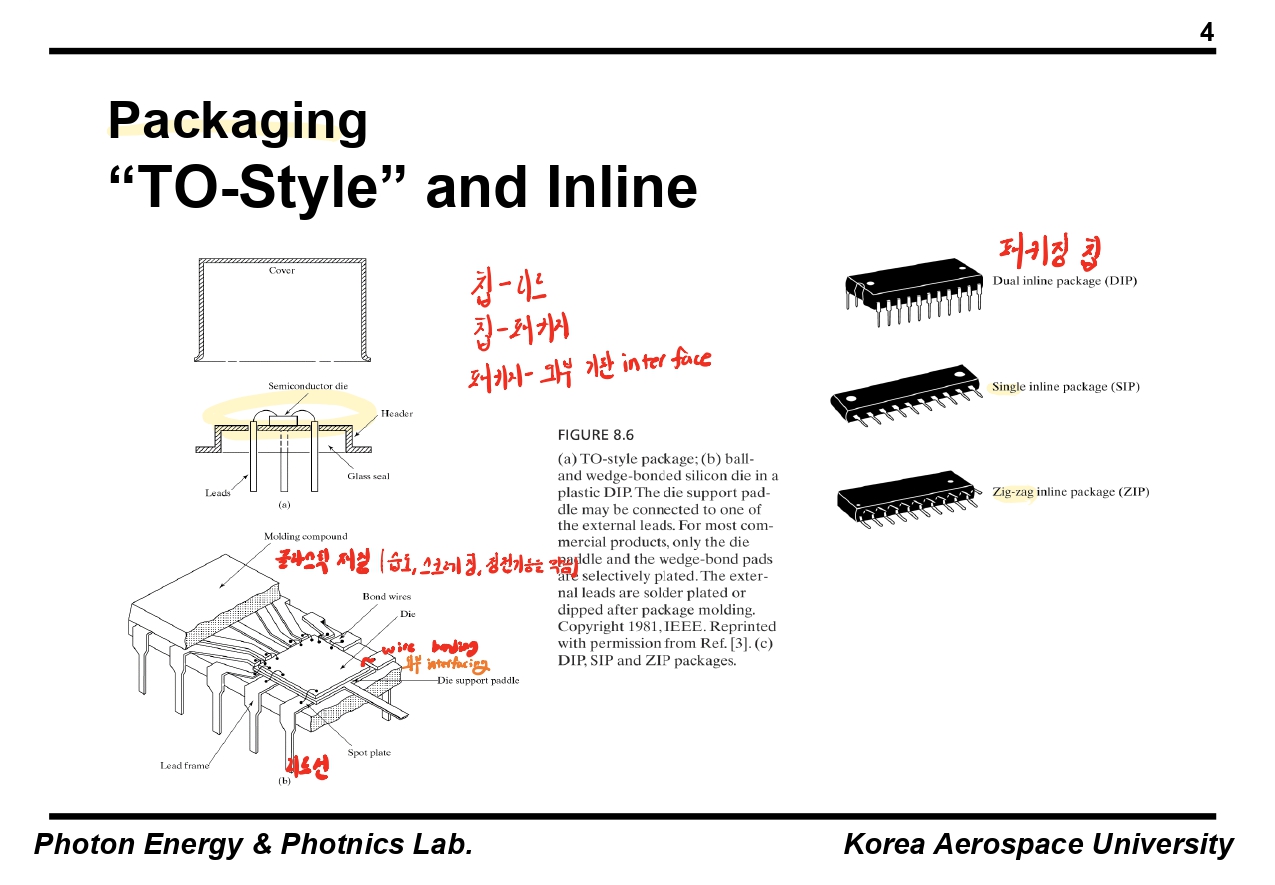

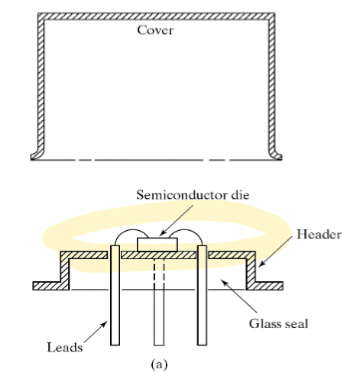

실제 칩과 리드선이 와이어 처리되어있다.

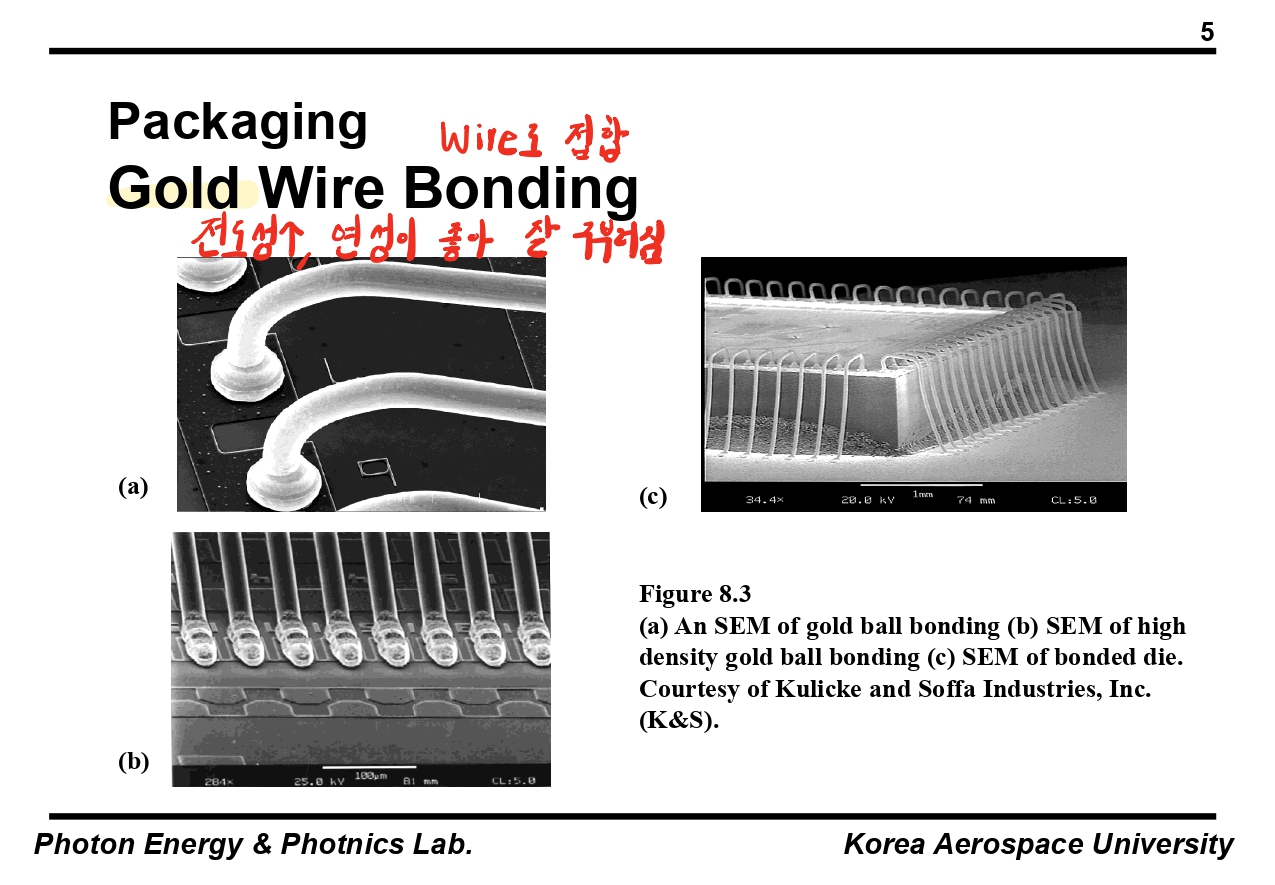

Gold를 와이어에 자주 이용하는데 전도성이 좋고 연성이 좋아서 잘 구부러지기 때문이다.

Thermosonic Ball-Wedge Bonding은 볼 모양의 완충제가 있고 이를 칩 다이에 접합할 때 이용하는 것이다.

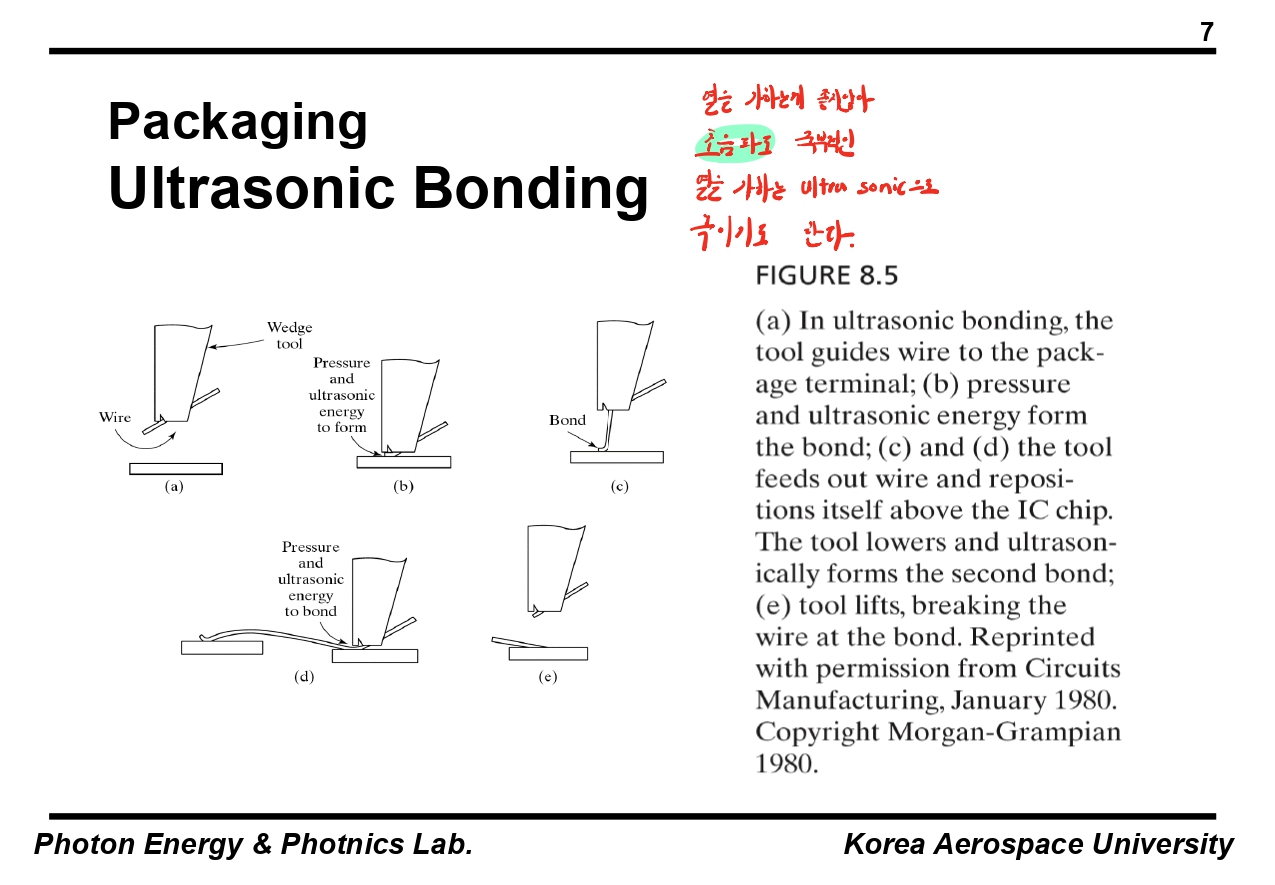

사실 기판에 열을 가하는 것이 좋지 않아서 Ultrasonic Bonding을 이용하기도 한다.

초음파로 국부적인 열을 가하여 ultra sonic으로 녹이는 것이다.

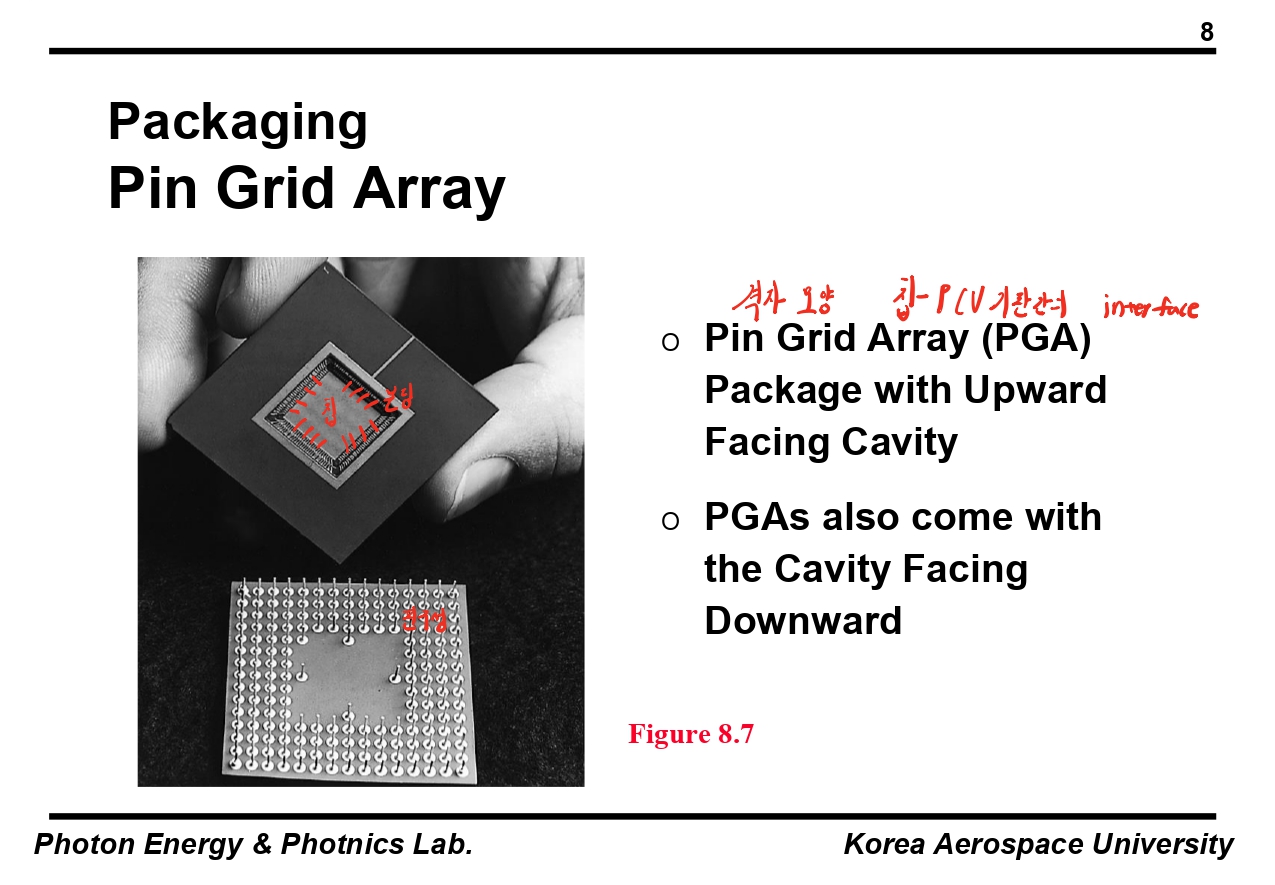

격자모양의 칩과 PCV 기판 간의 인터페이스를 pin 형태로 연결하는 것이다.

내구성이 높다는 장점을 갖는다.

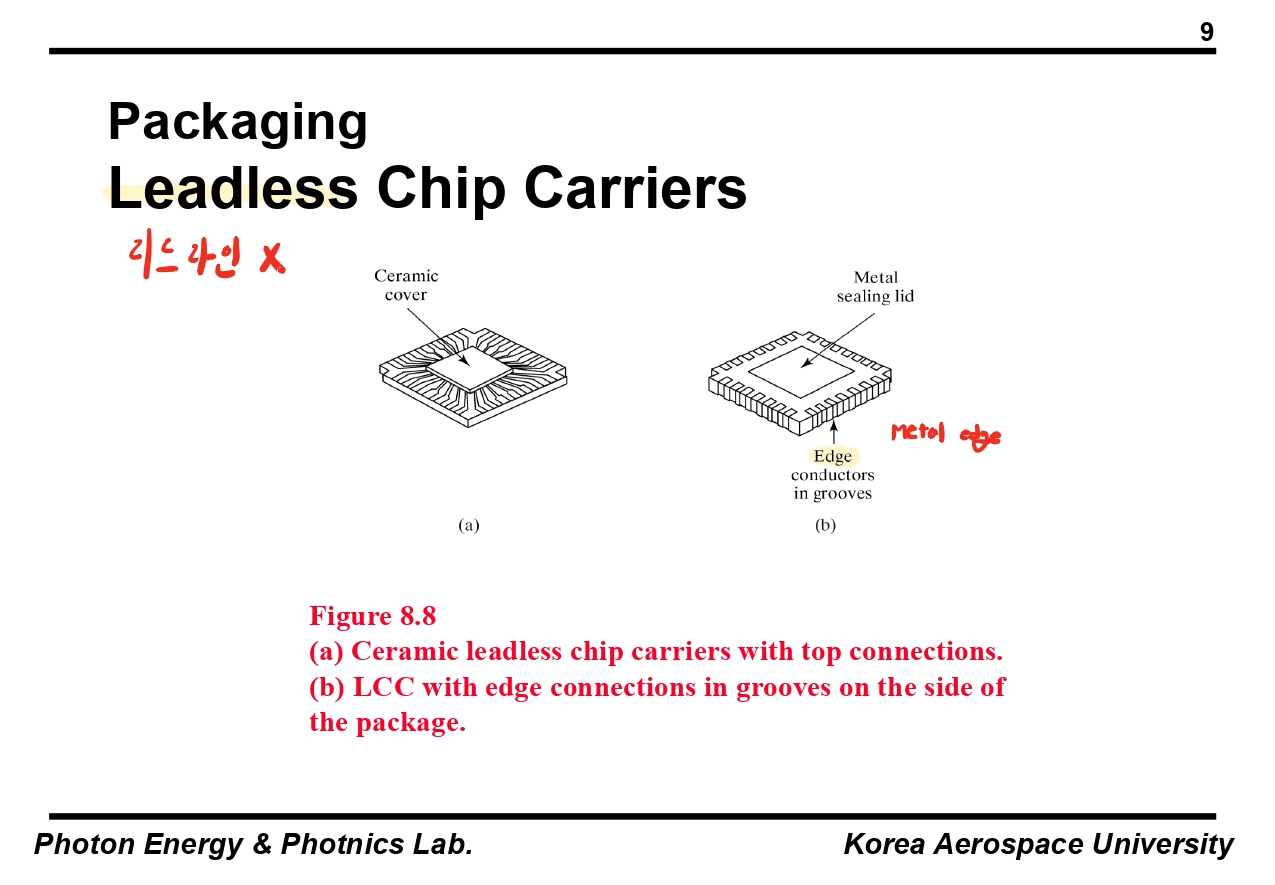

칩의 경박단소를 위해서 리드 라인을 없애는 Leadless Chip Carriers방식도 많이 이용된다.

(a) 상단 연결부가 있는 세라믹 무연 칩 캐리어.

(b) 패키지 측면의 홈에 에지 연결부가있는 LCC.

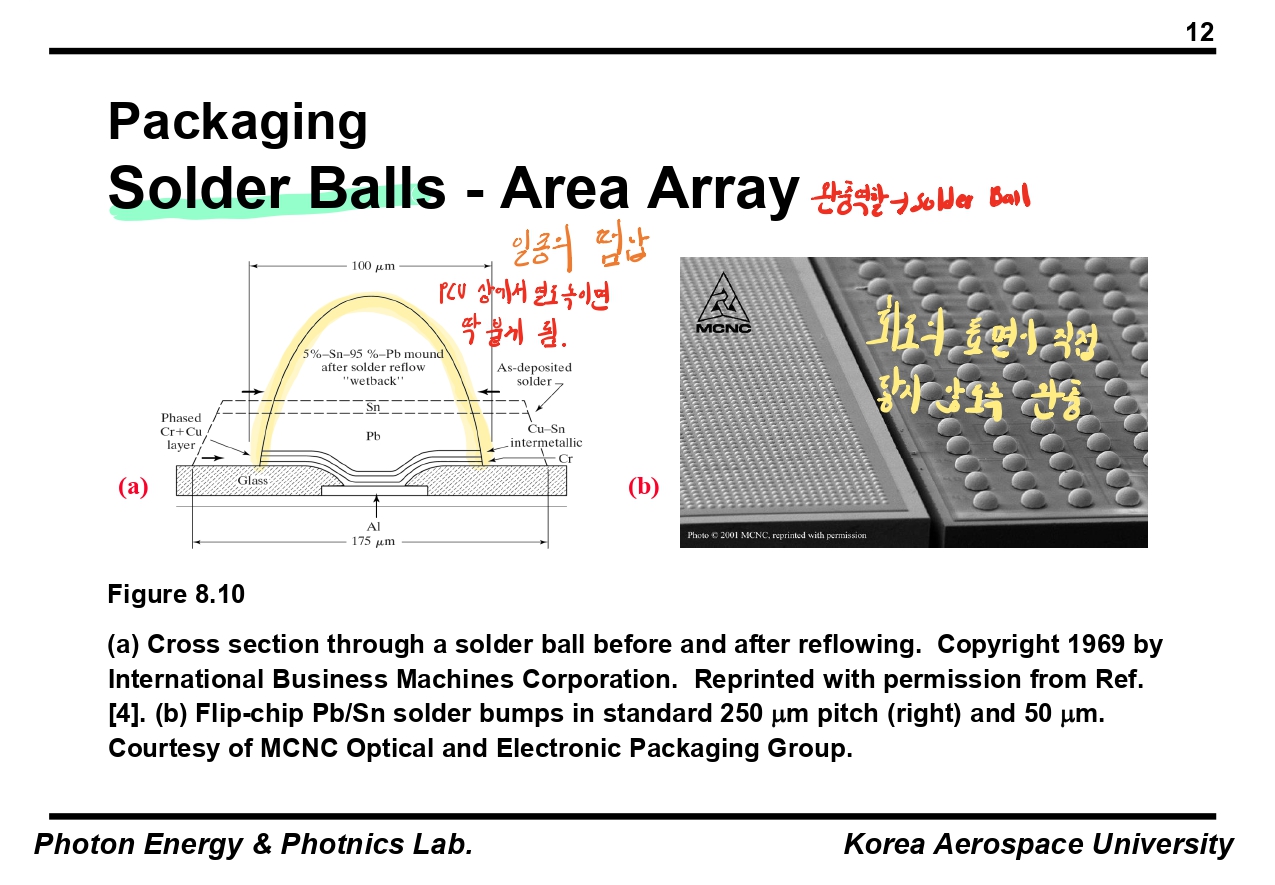

완충역할을 하는 Solder Balls이다. 회로의 표면이 직접 닿지 않도록 완충역할을 하게 되는데

PCV 상에서 열로 녹이면 접합되는 것이다. 일종의 땜납이라고 생각하면 된다.

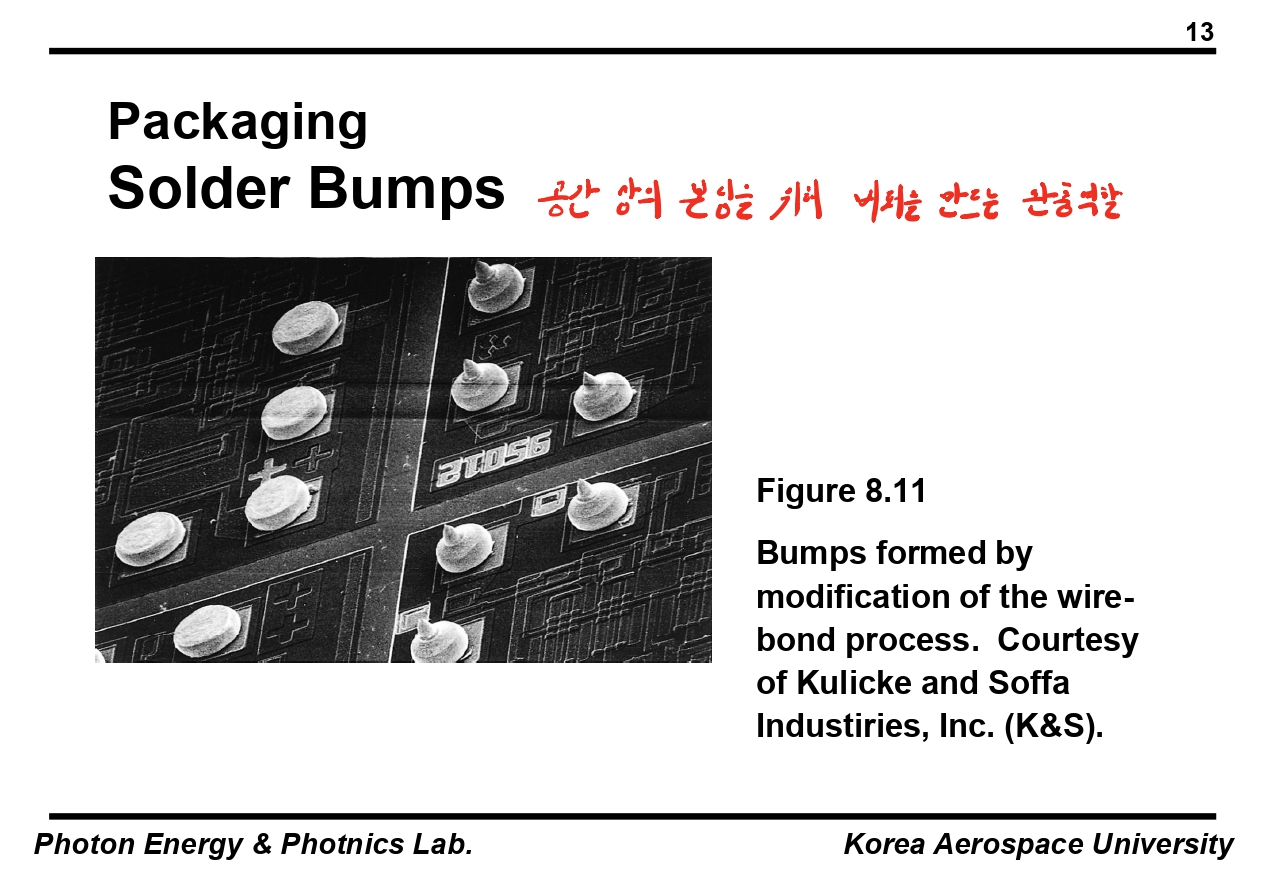

Solder Bumps:공간상의 본딩을 위해 버퍼를 만드는 완충역할

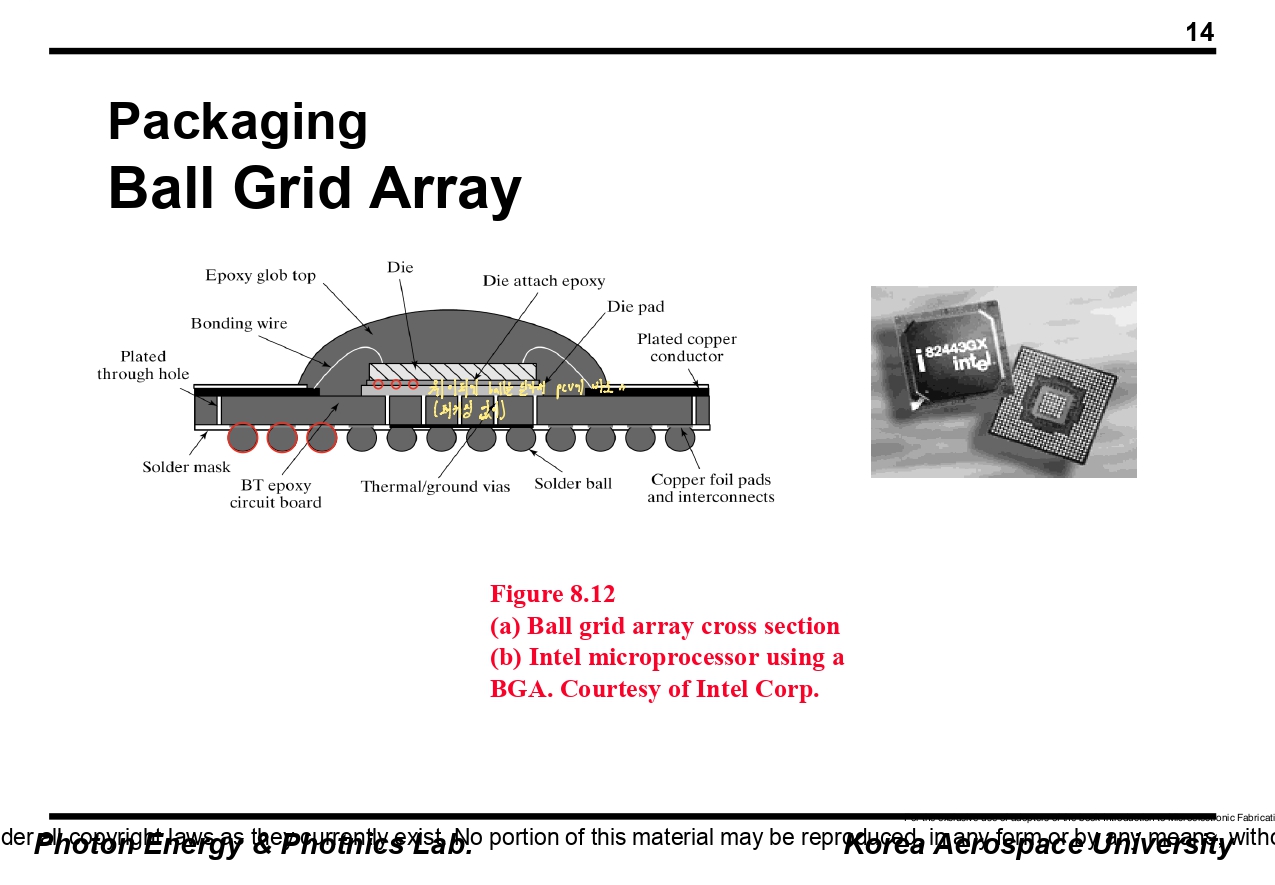

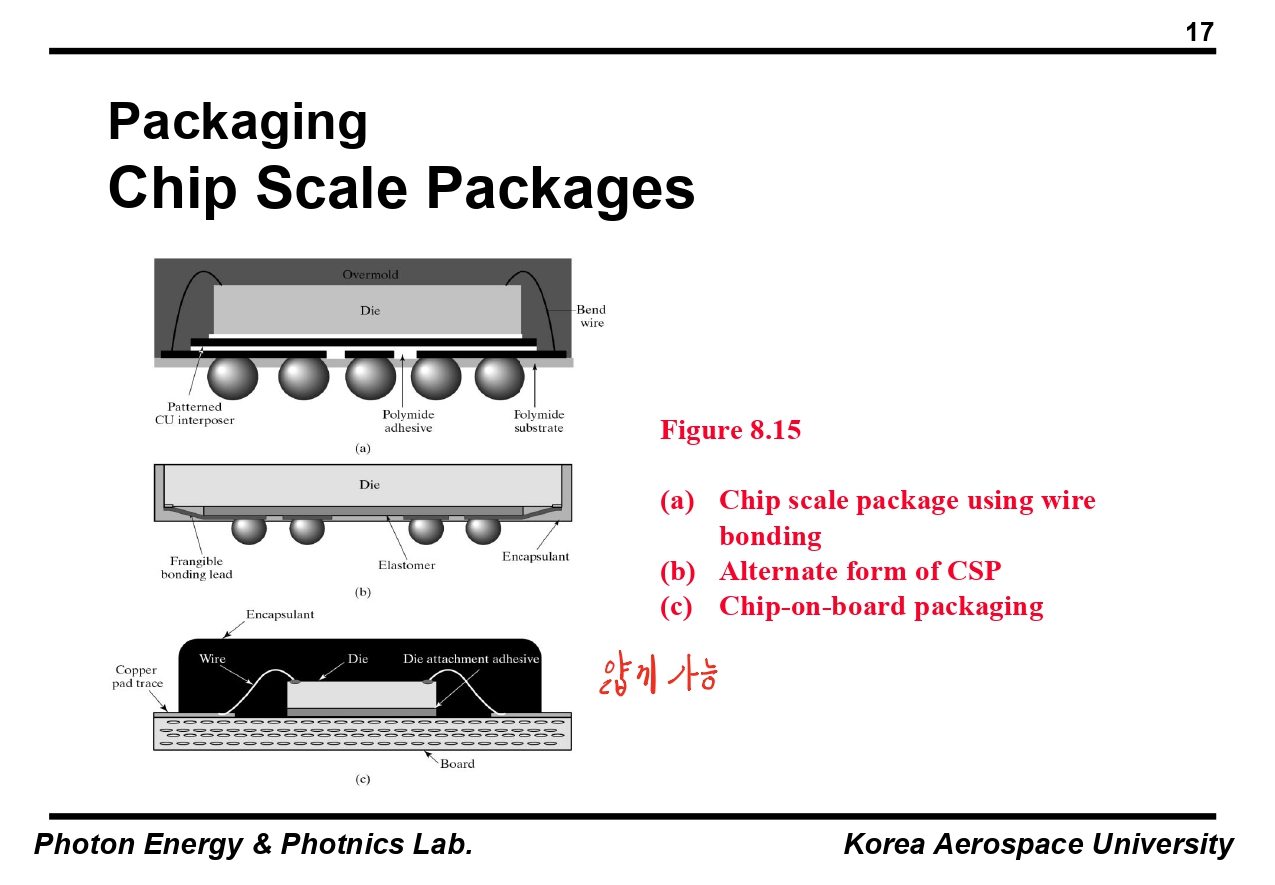

Ball Grid Array는 웨이퍼에 ball을 달아서 pcv에 패키징 없이 접합하는 것이다.

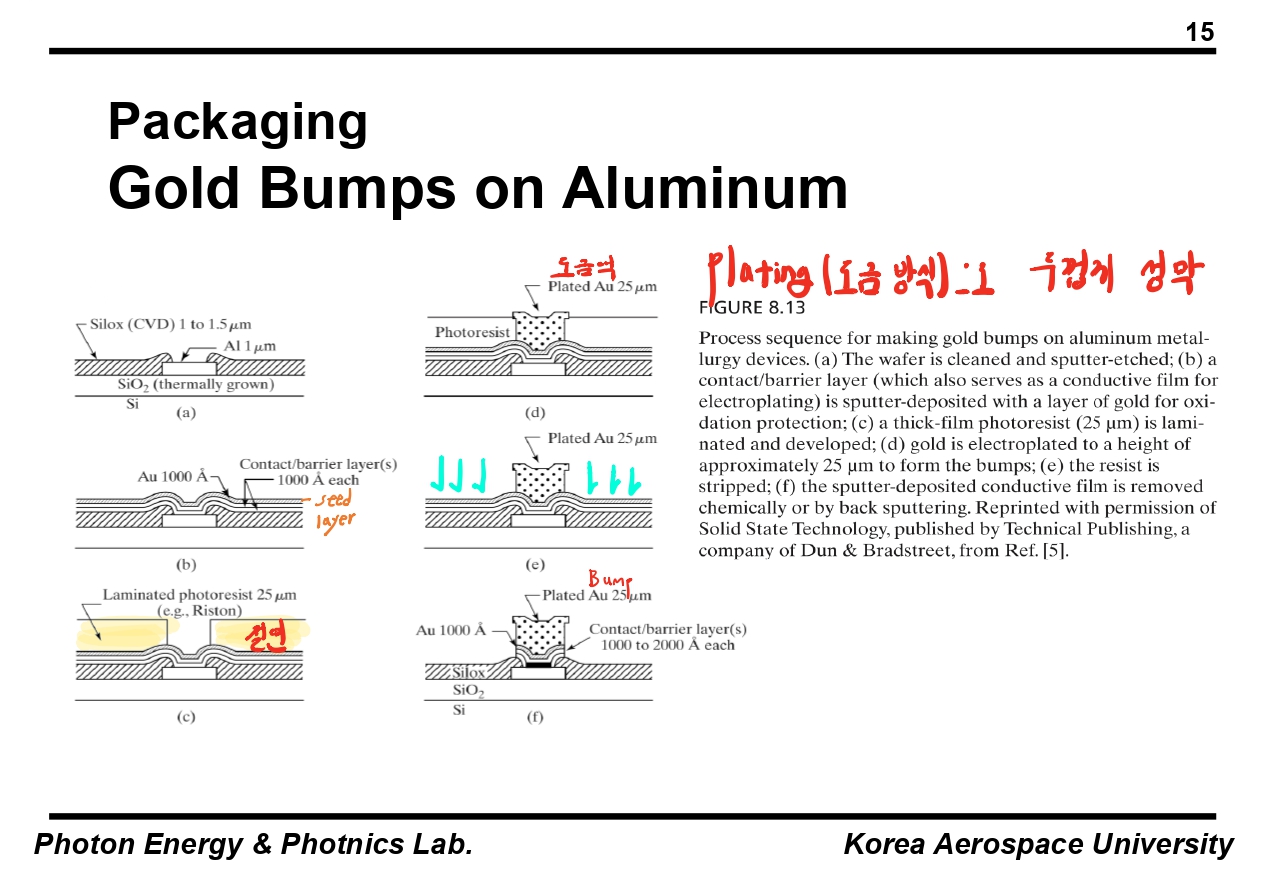

Gold Bumps는 plating 방식을 이용하여 두껍게 성막 한다.

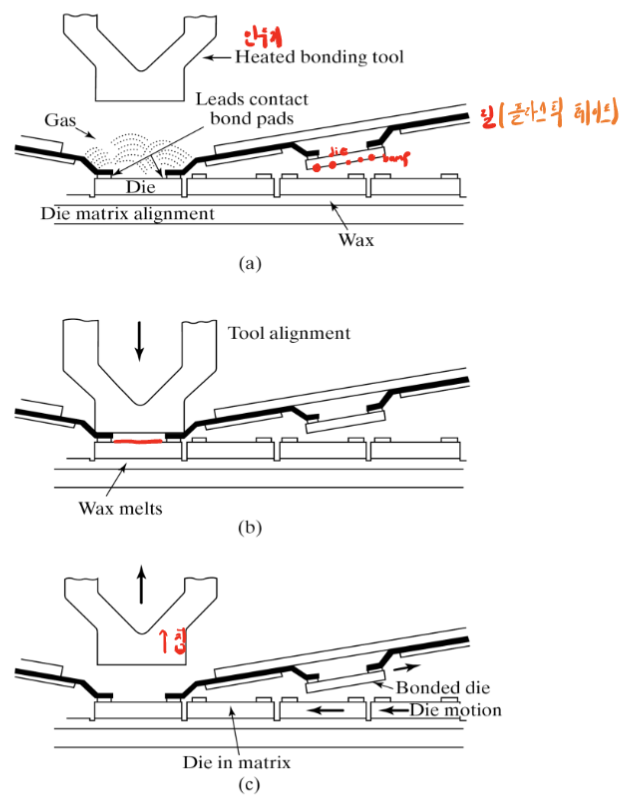

Tape Automated Bonding:릴(플라스틱 테이프)과 칩을 정렬하고 인두기로 열을 가해서 지지면 릴에 칩이 딸려 나온다.

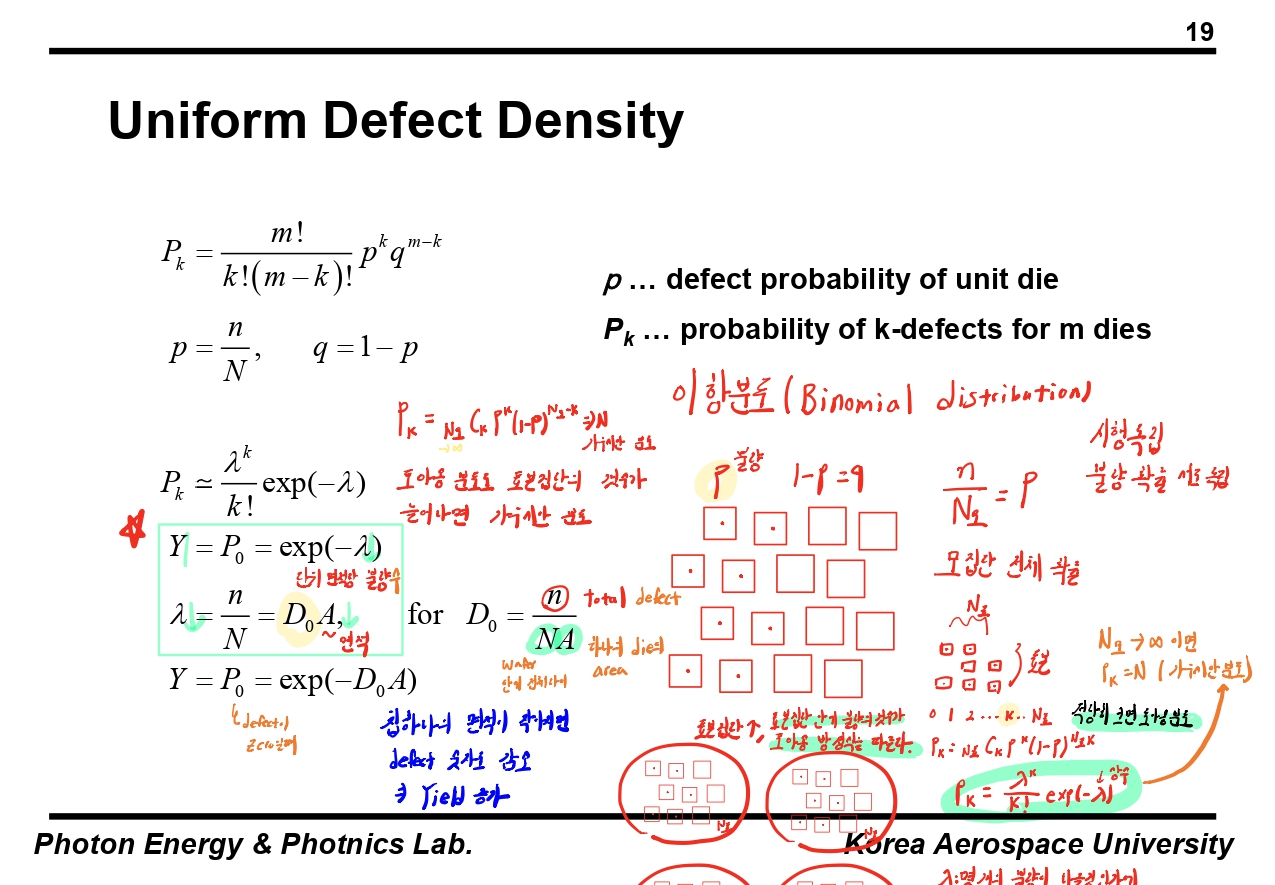

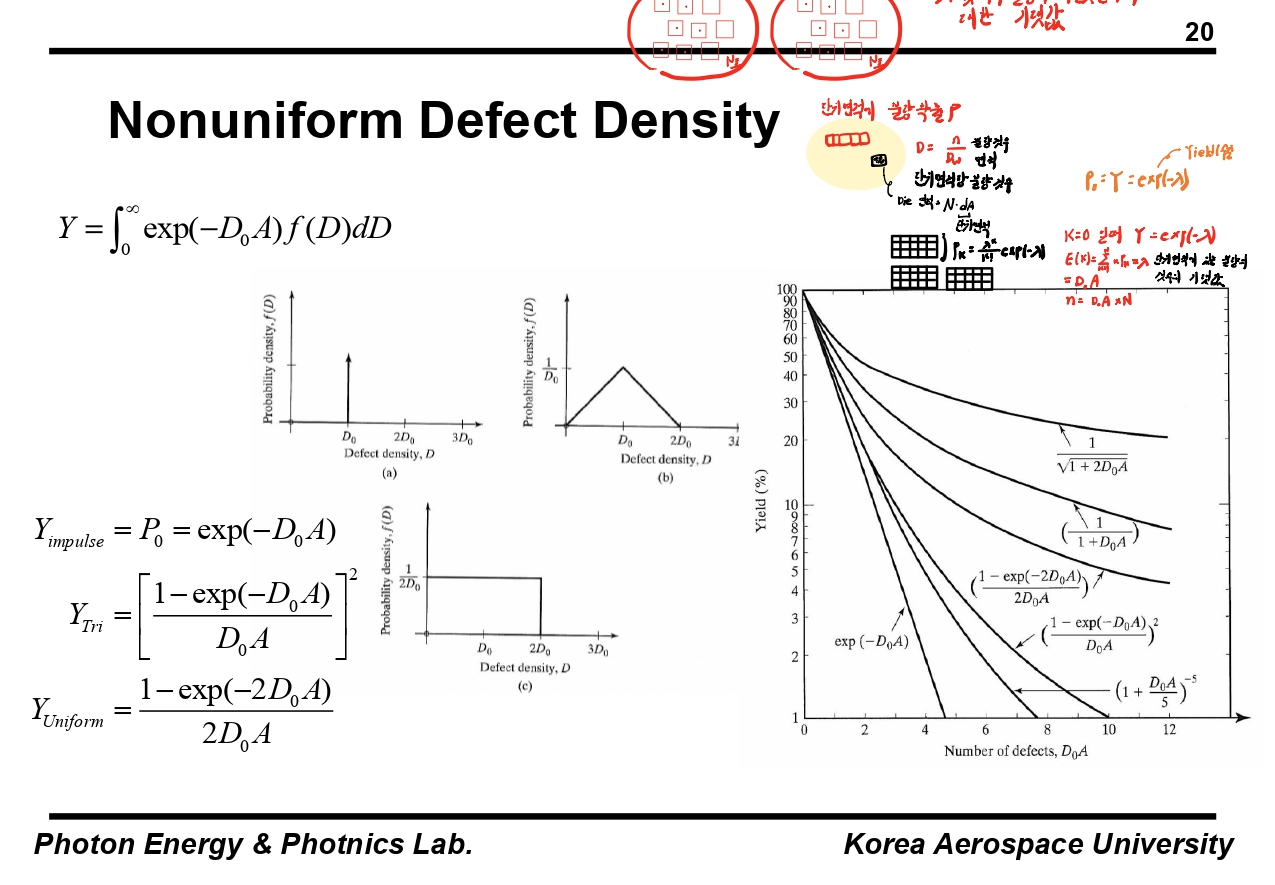

수율은 매 공정마다 계산한다.

칩이 작아지면 수율은 증가한다.

통계학 적인 내용이지만 가장 중요한 식은

수율은 면적이 줄어들면 올라가게 된다는 것

반도체 칩은 제품으로 출하되기 전 양품, 불량품을 선별하기 위한 테스트를 거치게 됩니다. 지난 시간에는 웨이퍼 완성 단계에서 이루어지는 테스트 ‘EDS 공정(Electrical Die Sorting)’에 대해 알아 봤는데요. 반도체 8대 공정 시리즈의 마지막으로 완벽한 반도체 제품으로 태어나기 위한 단계 ‘패키징(Packaging) 공정’에 대해 알아보겠습니다.

반도체를 외부환경으로부터 보호하고, 전기적으로 연결해주는 패키징 (Packaging) 공정

전공정을 통해 완성된 웨이퍼의 반도체 칩은 낱개로 하나하나 잘라내는데, 이렇게 잘린 칩을 베어칩(bare chip) 또는 다이(die)라고 합니다. 그러나 이 상태의 칩은 외부와 전기신호를 주고받을 수 없으며, 외부 충격에 의해 손상되기 쉬운데요. 반도체 칩, 즉 집적회로(IC)가 기판이나 전자기기에 장착되기 위해선 그에 맞는 포장이 필요합니다. 이와 같이 반도체 칩이 외부와 신호를 주고 받을 수 있도록 길을 만들어주고 다양한 외부환경으로부터 안전하게 보호받는 형태로 만드는 과정을 ‘패키징(Packaging)’이라고 합니다.

패키징은 집적회로와 전자기기를 연결하고 고온, 고습, 화학약품, 진동/충격 등의 외부환경으로부터 회로를 보호하기 위한 공정입니다. 그렇다면 이렇게 중요한 패키지 공정의 단계에 대해 알아볼까요?

1) 웨이퍼 절단

▲ 개별 절단된 칩

먼저, 웨이퍼를 낱개의 칩으로 분리해야 합니다. 웨이퍼에는 수백 개의 칩이 촘촘히 배열되어 있고, 각 칩은 스크라이브 라인(Scribe Line)으로 구분되어있는데요. 이 스크라이브 라인을 따라 웨이퍼를 다이아몬드 톱이나 레이저 광선을 이용해 절단합니다. 웨이퍼 절단 작업은 웨이퍼를 톱질하고 잘라낸다는 의미에서 ‘웨이퍼 소잉(Wafer Sawing)’이나, ‘다이싱(Dicing)’이라 불립니다.

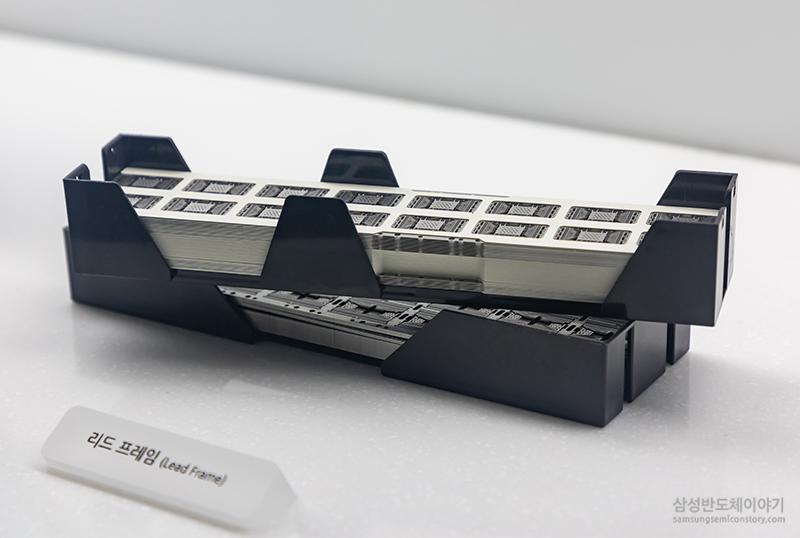

2) 칩 접착(Die attach)

▲ 칩의 지지대 역할을 하는 리드프레임

절단된 칩들은 리드프레임(Lead Frame) 또는 PCB(Printed Circuit Board) 위에 옮겨집니다. 리드프레임은 반도체 칩과 외부 회로 간 전기신호를 전달하고, 외부 환경으로부터 칩을 보호, 지지해주는 골격 역할을 합니다.

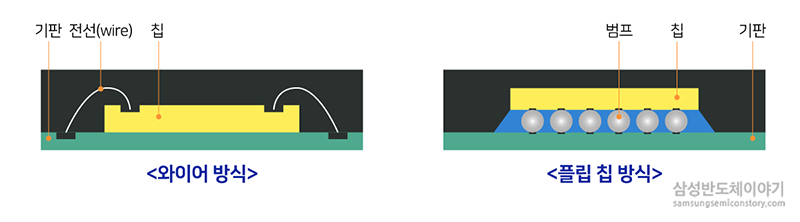

3) 금선 연결

반도체의 전기적 특성을 위해 기판 위에 올려진 반도체 칩의 접점과 기판의 접점을 가는 금선을 사용하여 연결하는 공정을 와이어본딩(Wire Bonding)이라고 합니다.

▲ 와이어 방식과 플립칩 방식 비교

전통적인 와이어본딩 방식 외에 반도체의 속도를 향상시키기 위해 칩의 회로와 기판을 직접 볼 형태의 범프(Bump, 돌기)로 연결하는 패키징 방식도 있는데요. 플립칩(Flip Chip) 패키지라고 불리는 이 기술은 와이어본딩보다 전기 저항이 작고 속도가 빠르며, 작은 폼팩터(Form Factor) 구현을 가능하게 합니다. 범프의 소재로는 주로 금(Au) 또는 솔더(Solder, 주석/납/은 화합물)가 사용됩니다.

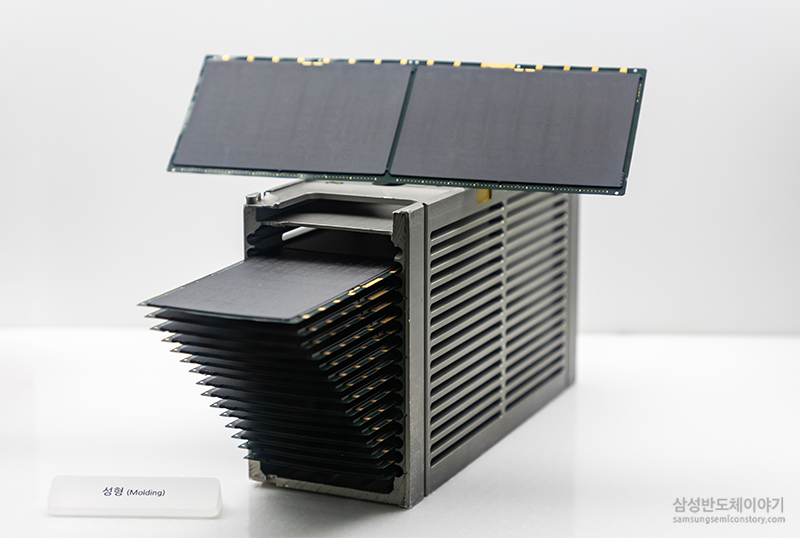

4) 성형(Molding) 공정

▲ 반도체 칩을 화학 수지로 밀봉하는 성형(Molding) 공정

금속 연결 공정까지 끝나면 열, 습기 등의 물리적인 환경으로부터 반도체 집적회로를 보호하고, 원하는 형태의 패키지로 만들기 위한 성형(Molding) 공정을 거칩니다. 금선 연결까지 끝난 반도체 칩을 화학 수지로 밀봉하는 공정을 거치면 우리가 흔히 보는 반도체가 됩니다.

완벽한 반도체 제품을 위한 최종 관문, 패키지 테스트(Package Test)

▲ 패키징 공정을 마친 반도체 칩. 완성된 반도체는 최종 테스트 과정을 거쳐 우리 삶의 다양한 곳에 쓰인다

드디어 일상 생활 속에서 만나볼 수 있는 반도체의 모습이 완성되었습니다. 패키징 공정이 완료되면 반도체 제품의 최종 불량유무를 선별하는 패키지 테스트(Package Test)를 시행합니다. 이 테스트는 완제품 형태를 갖춘 후에 검사를 진행하기 때문에 ‘파이널 테스트(Final Test)’라고도 하는데요.

패키지 테스트는 반도체를 검사장비(Tester)에 넣고 다양한 조건의 전압이나 전기신호, 온도, 습도 등을 가해 제품의 전기적 특성, 기능적 특성, 동작 속도 등을 측정합니다. 또한, 테스트 데이터를 분석해 제조공정이나 조립공정에 피드백함으로써 제품의 질을 개선하는 역할도 합니다.

지금까지 반도체가 탄생하기까지의 주요한 8대 공정을 살펴보았습니다. 실리콘 잉곳을 잘라 만든 원판형 웨이퍼가 손톱보다 작은 크기의 반도체가 되어 우리 생활에 쓰이기까지 복잡하고 세밀한 공정을 거친다는 것을 알 수 있었습니다.

보이지는 않지만 우리 삶 곳곳에 있는 반도체! 우리 삶을 더욱 풍요롭게 해줄 반도체 기술의 무궁무진한 발전을 기대해주세요.

'반도체 이야기 > 반도체공학' 카테고리의 다른 글

| [BJT 작동원리] 간단하게 설명하기 (0) | 2022.01.24 |

|---|---|

| 반도체공학 [MOS Process Integration] [MEMS] (0) | 2021.06.18 |

| 반도체공학 [Interconnections and contacts] (0) | 2021.06.17 |

| 반도체공학 [Film Deposition] (0) | 2021.06.15 |

| 반도체공학 [Ion Implantation] (4) | 2021.06.15 |